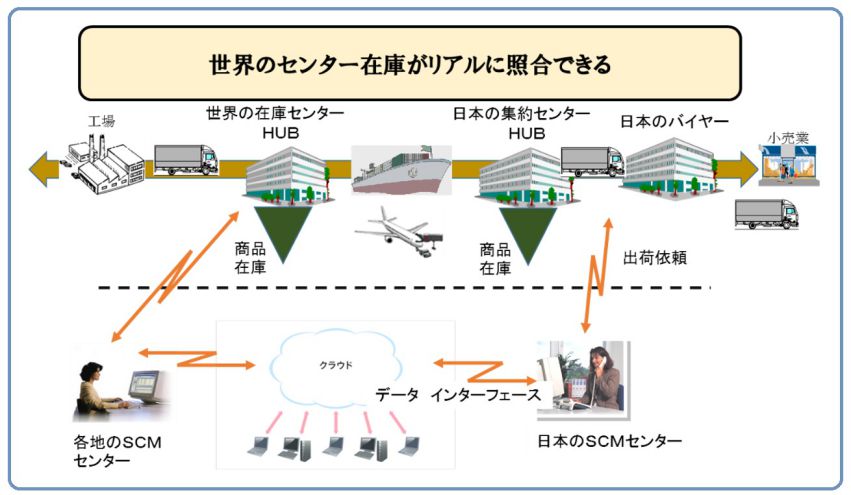

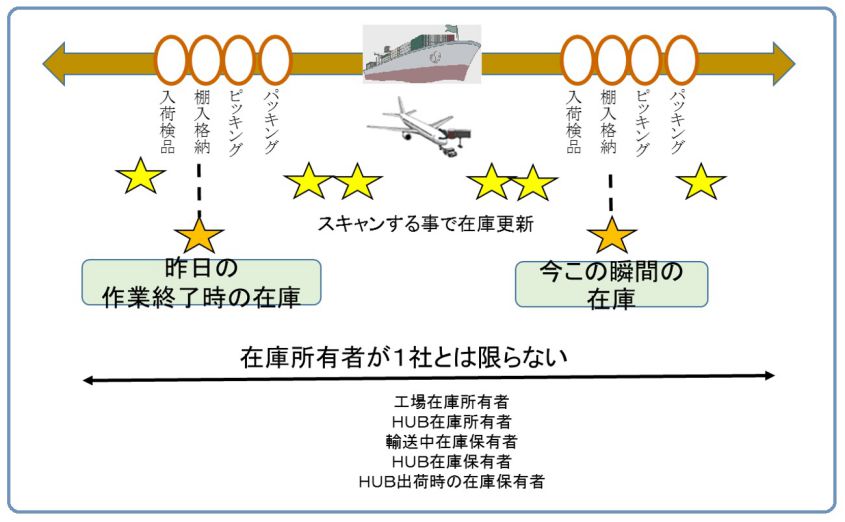

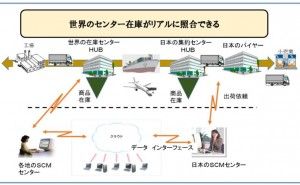

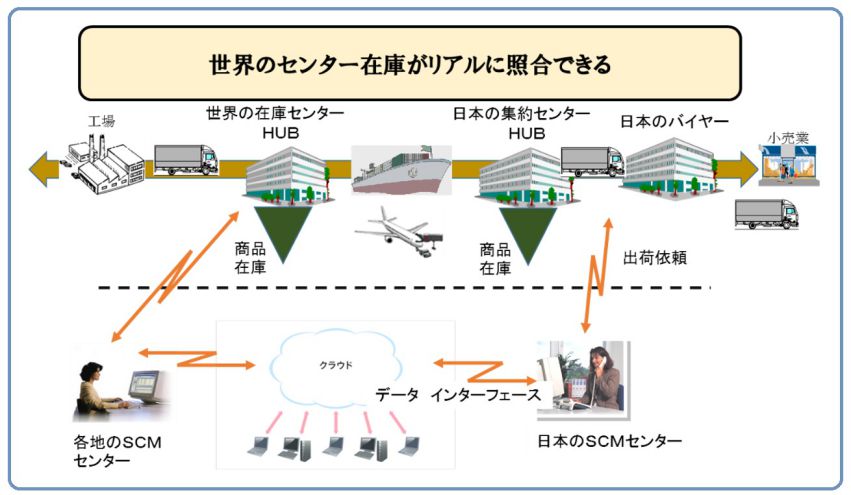

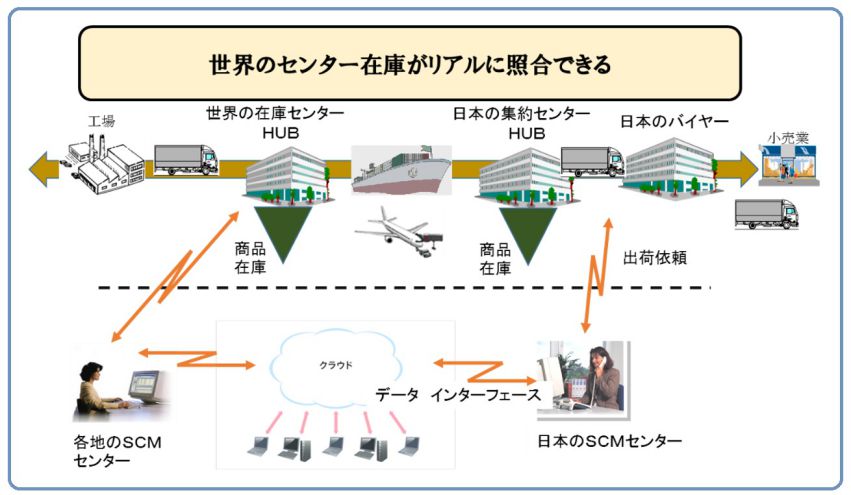

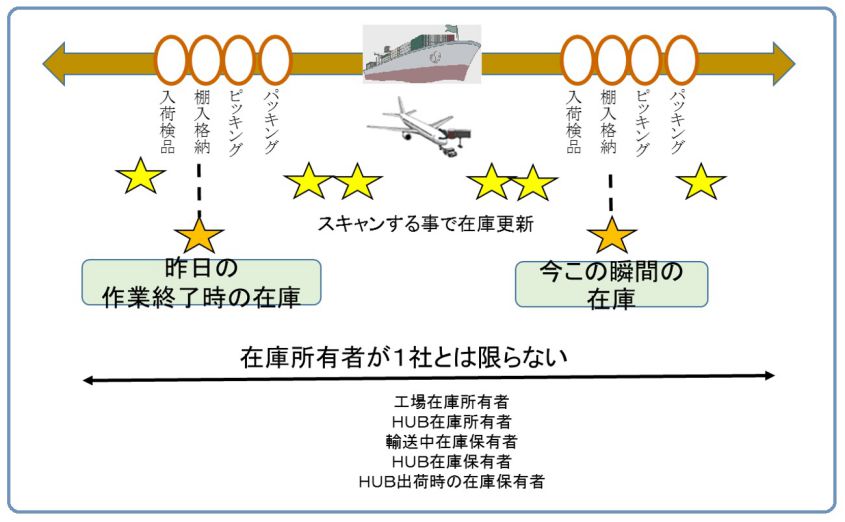

1.どこに何がいくつあるか、そのどこには国内とは限りません

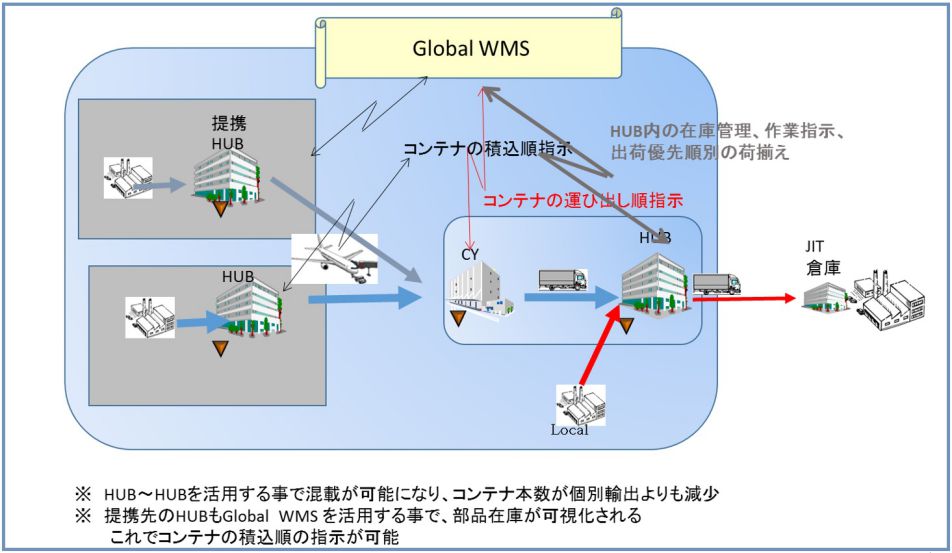

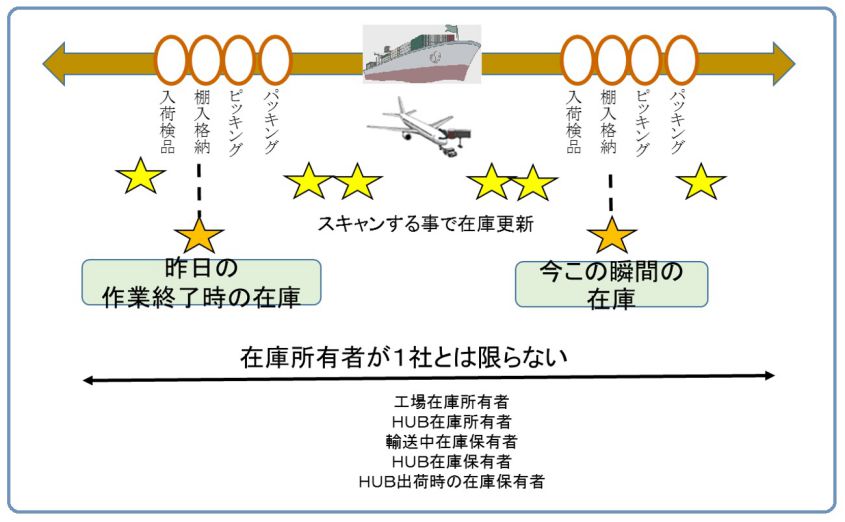

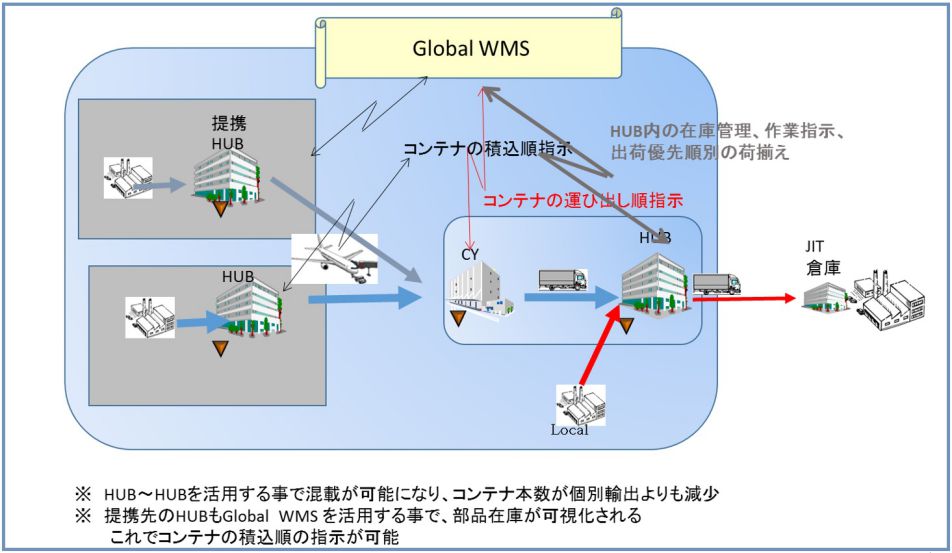

2.取引先からバンニングよりもHUBでのバンニング

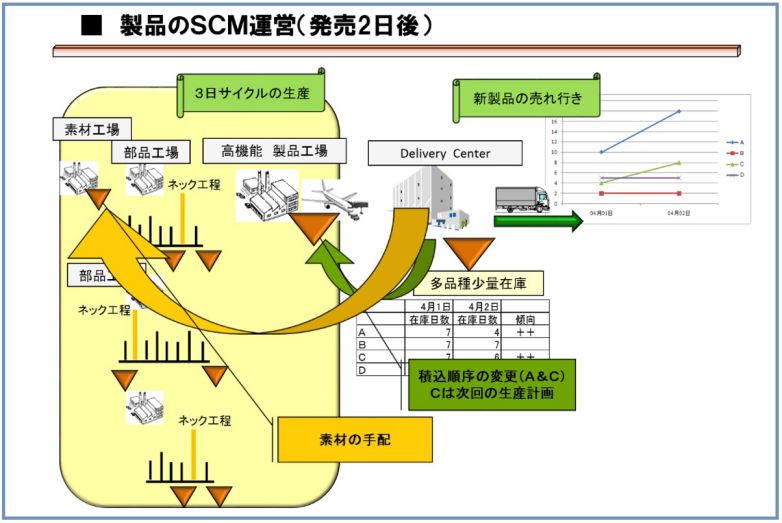

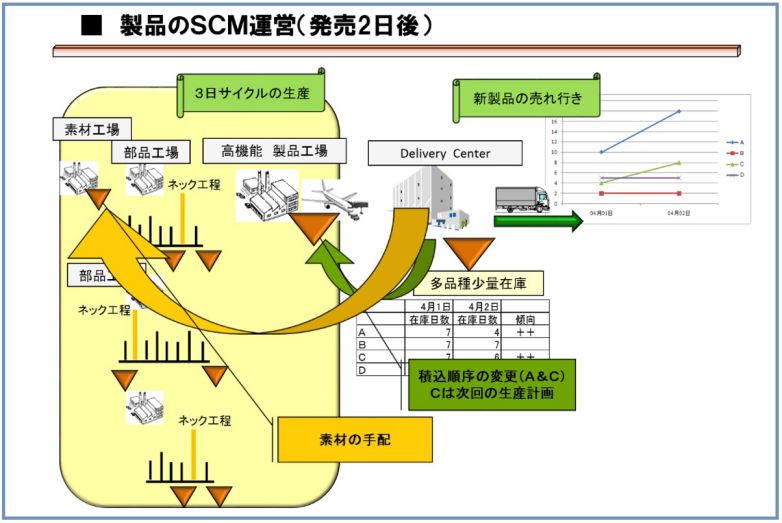

3.工場での生産順序と出荷順序は違います

TOP

続きを読むには・・・

現在記事

1. ブルウィップ効果を取りあげる理由 前回の連載『最先端のSCMテーマS&OP』では、その実現のためには「SCMオペレーショ...

1. ブルウィップ効果を取りあげる理由 前回の連載『最先端のSCMテーマS&OP』では、その実現のためには「SCMオペレーショ...

【物流改善ネタ出し講座 連載目次】 1. なぜ物流は宝の山なのか 2. 宝の山の見つけ方 3. フォークリフトを考える 4. 荷姿...

【物流改善ネタ出し講座 連載目次】 1. なぜ物流は宝の山なのか 2. 宝の山の見つけ方 3. フォークリフトを考える 4. 荷姿...

1.製造品質に影響を与える供給品質不良を撲滅する 前回の第2回に続いて解説します。工場における物流の使命として、生産ラインに「安心して製造作業に専...

1.製造品質に影響を与える供給品質不良を撲滅する 前回の第2回に続いて解説します。工場における物流の使命として、生産ラインに「安心して製造作業に専...

1. 見える化とセンター長のマネジメント 物流現場を管理状態に置くことで、今、何をしなければならないかといったアクションにつながります。逆にこれが...

1. 見える化とセンター長のマネジメント 物流現場を管理状態に置くことで、今、何をしなければならないかといったアクションにつながります。逆にこれが...

◆物流購入品目の整理 よくあるパターンとして、同じ品目をそれぞれの部署がばらばらの価格で購入しているということが挙げられます。これを...

◆物流購入品目の整理 よくあるパターンとして、同じ品目をそれぞれの部署がばらばらの価格で購入しているということが挙げられます。これを...

物流を認めてもらうためには、価格以上のパフォーマンスを示すことが重要です。そうは言っても、レッドオーシャンの運送業などでは、とてもそのような余裕はないと...

物流を認めてもらうためには、価格以上のパフォーマンスを示すことが重要です。そうは言っても、レッドオーシャンの運送業などでは、とてもそのような余裕はないと...

株式会社BBF(Business Brain For U)

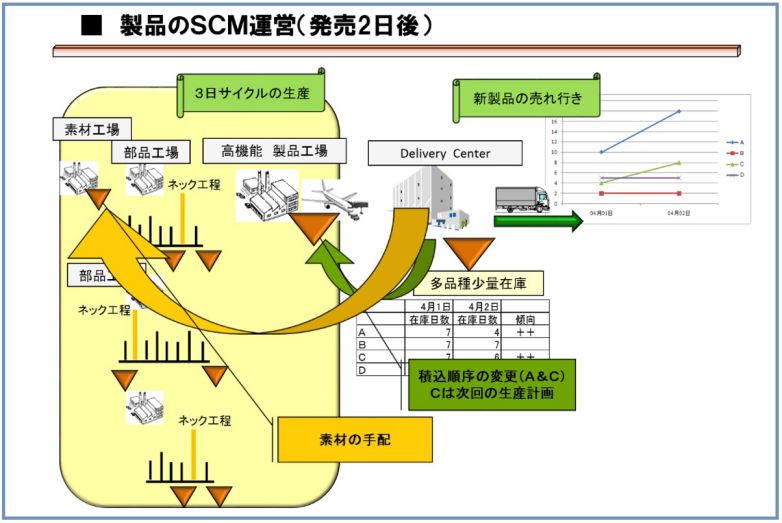

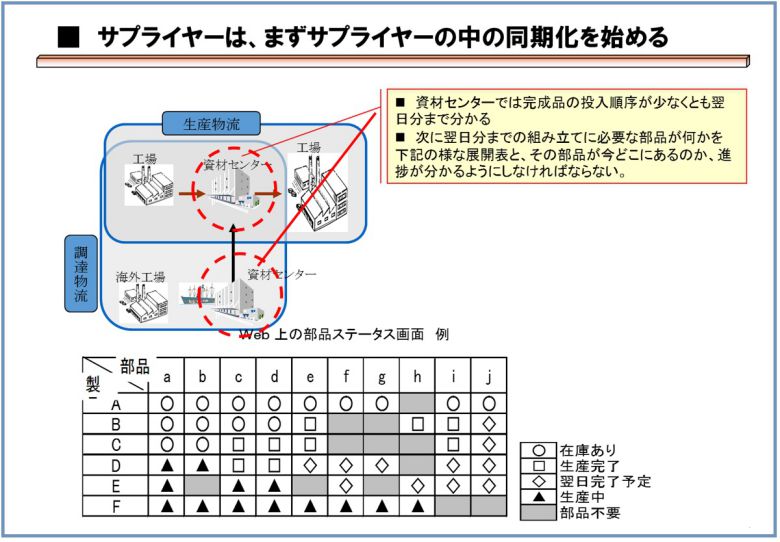

SCM時代は、私のモットー「ギリギリまでつくらない、運ばない、仕入れない ものづくり」を推進する事で儲けさせます、成長させます。

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします