1.予測できない売行き

前回のその10に続いて解説します。何がいつからどのくらい売れるのか、だれも予測できません。だから欠品になるのです。品切れになってからあるいは品切れになりそうになってから急いで、大声で発注しても間に合いません。もうサプライヤー企業はJIT、ロジステイクスを経験してきているので、在庫を削減してきています。昔の高度成長期の様な在庫で対応する、欠品対応のために在庫を保有するという企業がなくなってきました。

それなら、売れそうなら余分に発注すれば良い、輸入品を大量に購入して販売するやり方も、資金負担、在庫保有経費、滞留在庫でのリスクを考えると特定の戦略製品なら出来ますが、一般商品ではもう誰も手を出さないでしょう。ヒットし始めた商品を買い占める事はどうでしょうか?これも最近ではサプライヤーが、一定の発注量以上の納品をしなくなりました。1社に買い占められると、他のバイヤー企業のサプライチェーンから外されてしまいます。だから欠品からの回復力が差別化になります。

競合他社よりも早く供給出来たら、誤差があっても良いから、「いつごろ欠品になりそうだ」という情報が分かれば対処できますよ。それが「ギリギリまでつくらない、運ばない、仕入れない」です。

熊本震災でも大手スーパーが開店できないのに、コンビニは3日後には開店しています。もちろん従業員不足や被災箇所などもあり限定営業ですが、食品、惣菜、生活必需品などを優先して、全国の従業員を熊本に派遣して営業しています。(朝日新聞2016年4月20日)

2.通常欠品の場合、欠品予測を早く知る、そしてアクションをおこす

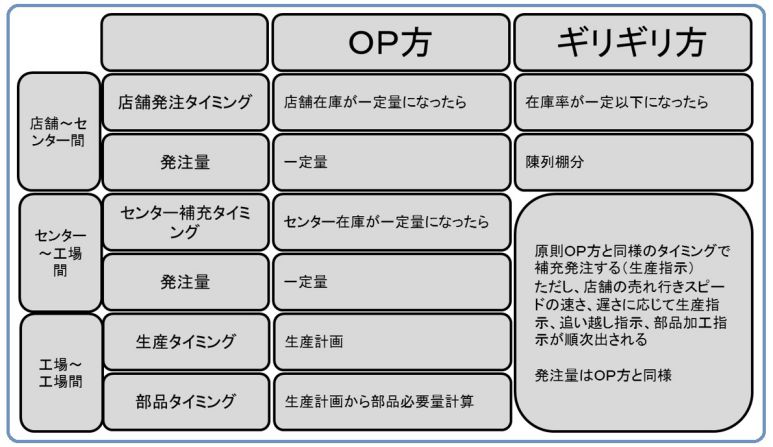

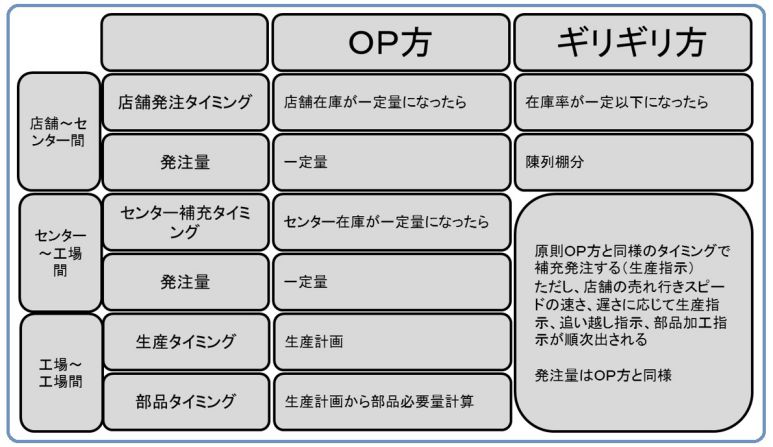

「ギリギリまでつくらない、運ばない、仕入れない」では、欠品時期を店舗での売上(POS)と在庫(入荷―POS=在庫)で、図1のように、売れ行きスピードにより在庫は何日分あるという計算をその都度します。

図1. 在庫判定の例

この欠品時期の判断は図1の在庫率が2日以下なら陳列棚分を発注する。サプライヤーでは全国のサンプル店舗の売れ行きスピードがこれで分かります。スピードがどの位速くなったら、生産開始するか、それ以上に早くなったら素材の手配をする、などのアクションが一斉におきます。だから欠品前に対応するので、欠品も少なくなり、仮に欠品になっても回復は以前に比べて速くなりました。

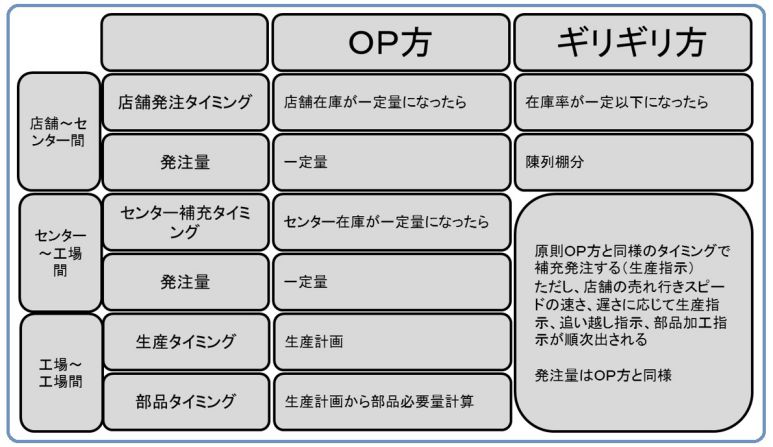

以前はOP方を採用しており、在庫が一定量になったら発注するというシステムでした。この方法ですと売れ行きのスピード、売れ行きが落ち込んだときのスピードダウン、に対しての反応が遅くなります。在庫が一定量になったら・・ですから過去形ですね。在庫の減り方のスピードが速くなったら、運ぶ方法とはアクションが違います。

また、発注量も多いと陳列棚には入りきれないのでバックヤードに入ります。バックヤードに入ると2度手間になります。もちろん陳列棚分だけの納品ですと、配送回数が増えてコスト負担が多くなりますが、それは店舗との協議で一部を負担して頂いています。在庫率2日以下なら発注は、2日以内に納品してくれれば良いという意味です。欠品前に納品すれば良いのであって、決して、発注の翌日納品の必要性はありません。

3.欠品が早まりそうな時、追い越し指示をする

売れ行きスピードが2日、3日連続で早くなれば、物流センターでも出荷作業の順番を変更、あるいは売れている商品は在庫場所のロケも前面に変更します。あるいは別の物流センターの在庫を照会し、在庫保有センターからの出荷も検討します。

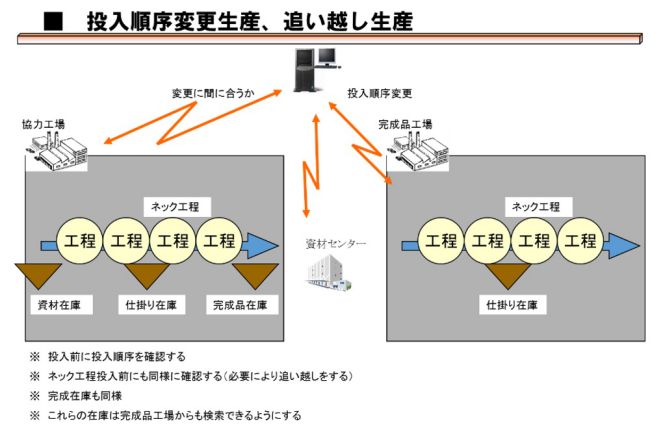

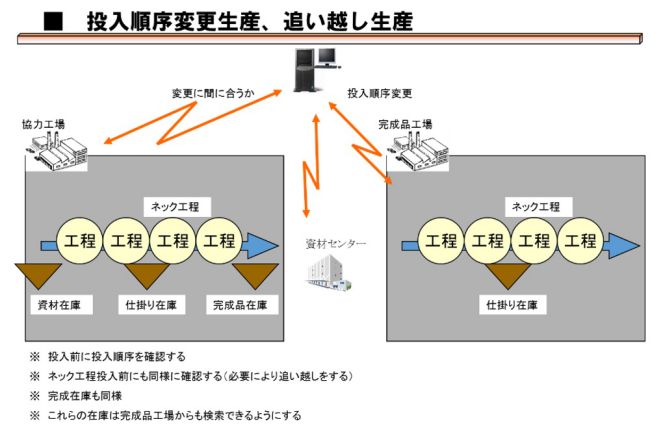

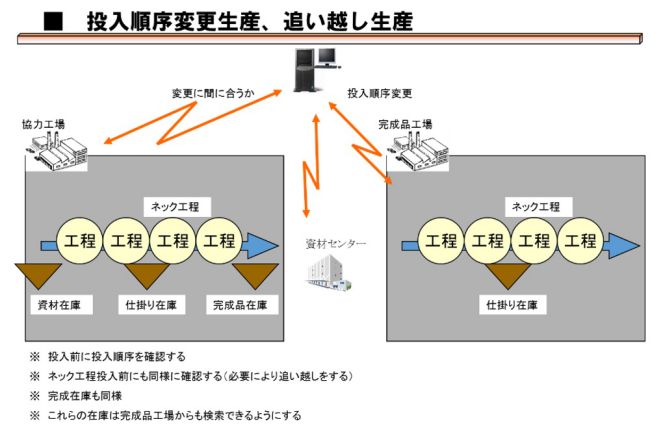

生産も追い越し指示をします。当然素材や部品が間に合うかの照合と部品加工も追い越し生産指示が出ます。生産途中の仕掛品も、この仕掛品をどのように追加加工すれば要求されている商品になり、欠品に間に合うようであれば追加加工の指示が出ます。(図2)

図2.OPとギリギリの比較

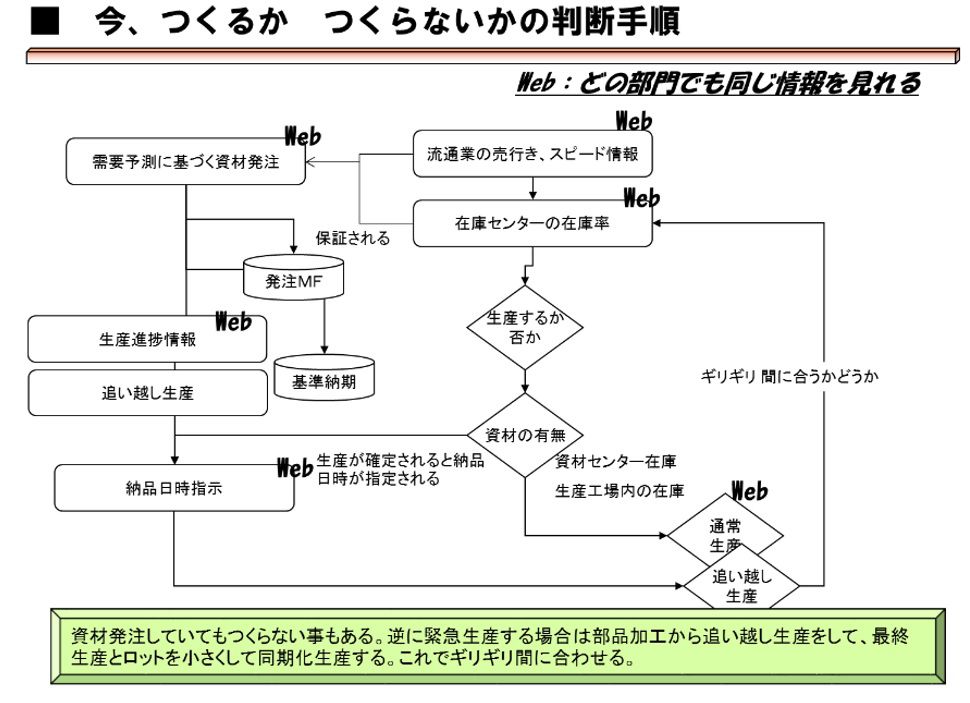

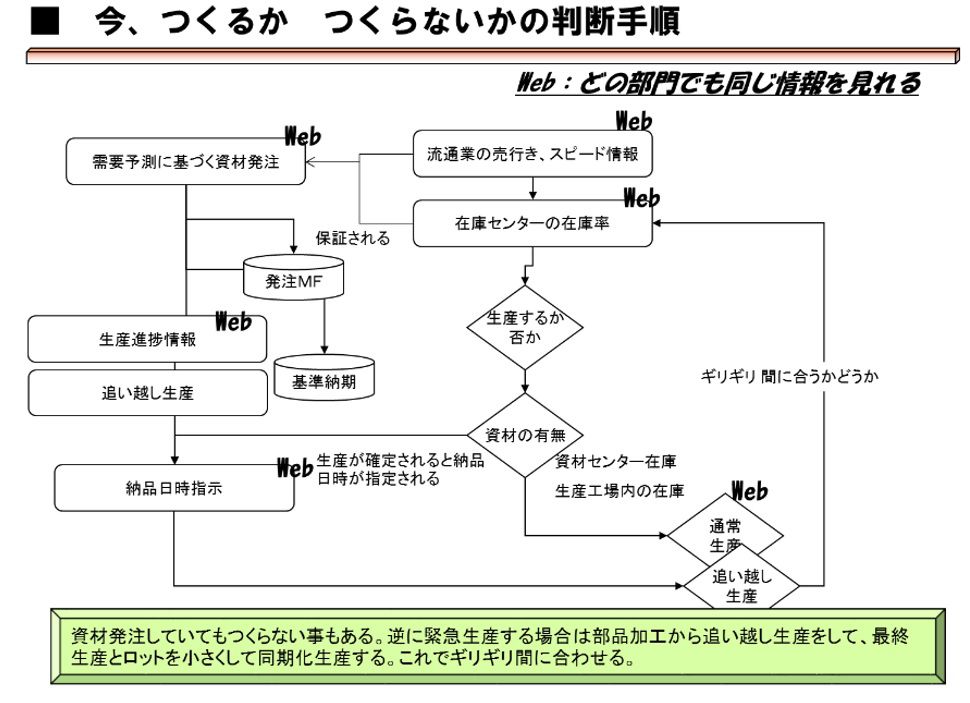

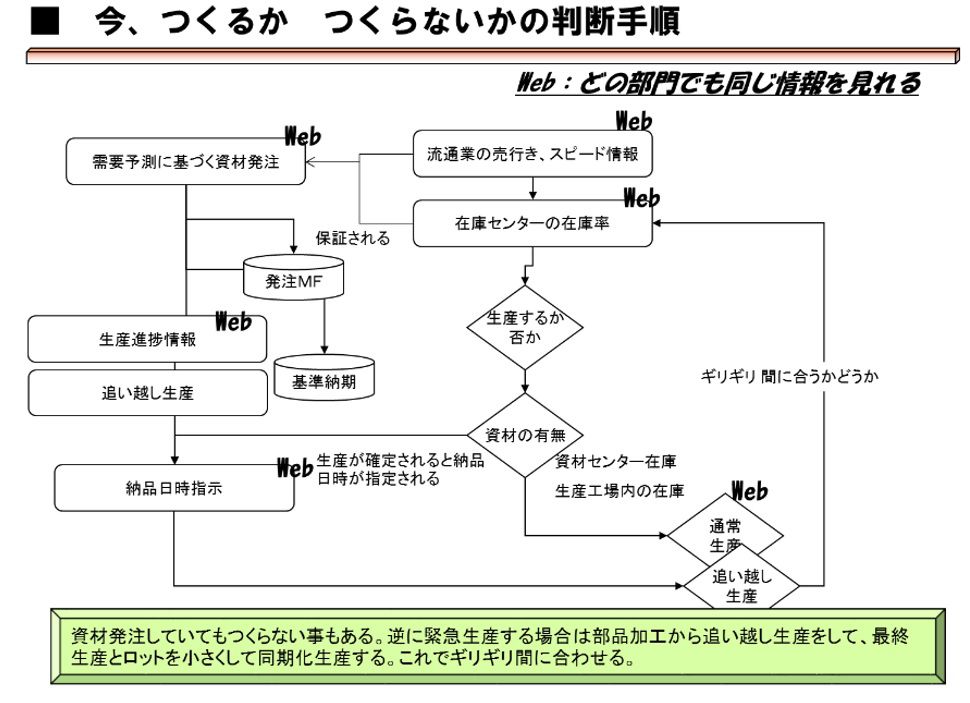

4.つくるか、つくらないか

素材や部品の手配は通常通り、生産計画から必要量計算され手配される(補償はされます)。しかし実際にその素材や部品を使って生産するかどうかは別問題です。素材や部品が揃っているかどうかの照合も必要になります。(生産順序を変更したくても、部品の現物を見ないと順序変更できるかどうか分からないようでは、ギリギリの生産方式は出来ません)。そのロジックは図3と図4を参照して下さい。

図3.判断手順

図4.投入順序変更生産、追い起し生産

このように生産も販売、物流と連結したロジックで、つくるか、つくらないか、運ぶか、運ばないか、仕入れるか、仕入れないか(仕入れなくても発注してあれば補償はする)、これらの一貫したロジックは仮に在庫を持つにしても最低限の在庫にする、製品在庫で持つよりも仕掛在庫や部品在庫で保有する。出来る限り最...