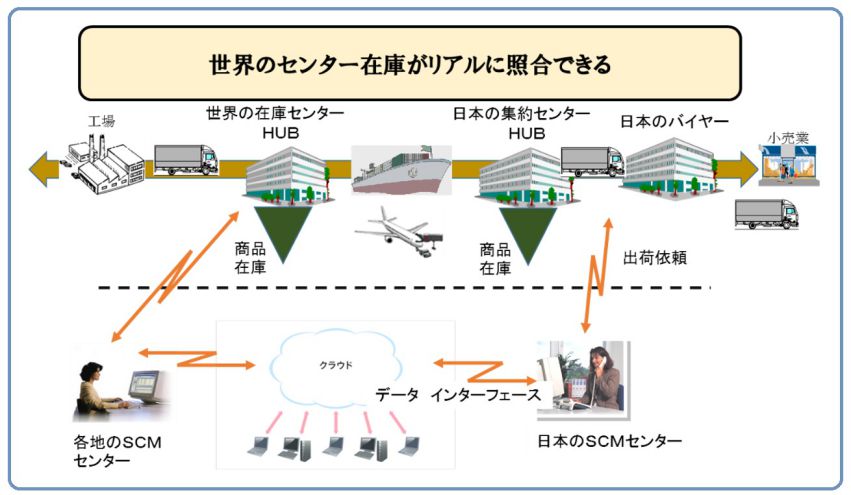

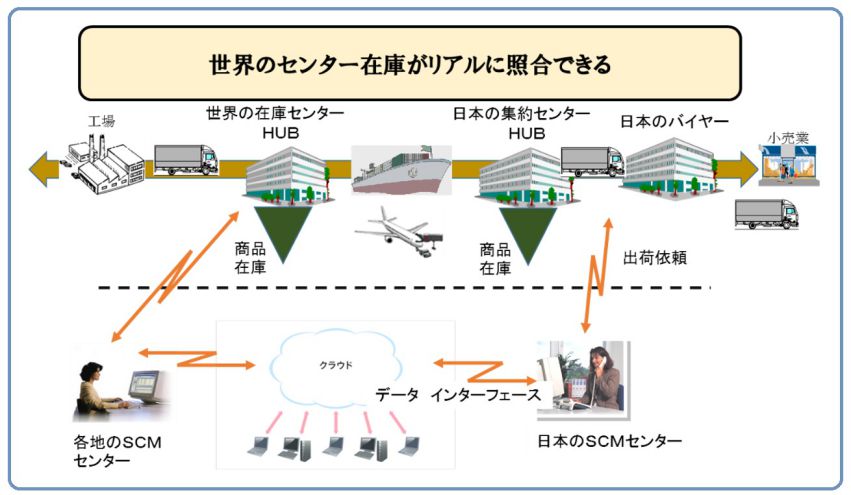

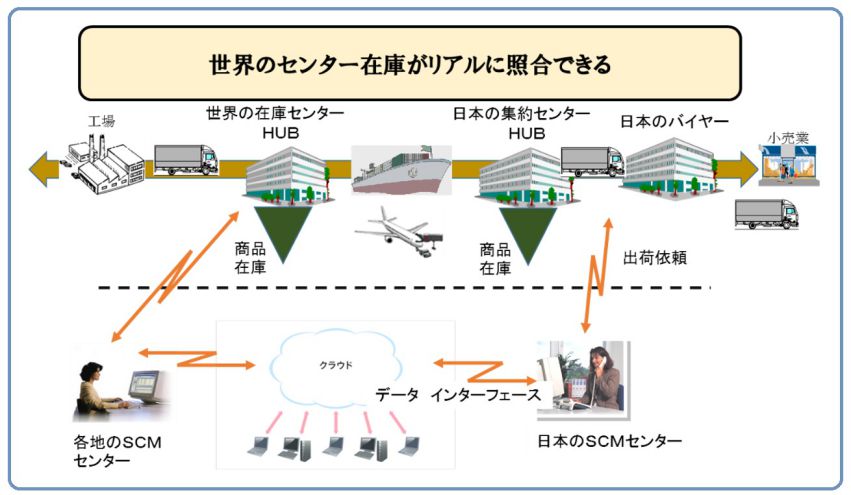

1.どこに何がいくつあるか、そのどこには国内とは限りません

前回のその11に続いて解説します。商品はグローバルに流通しています。

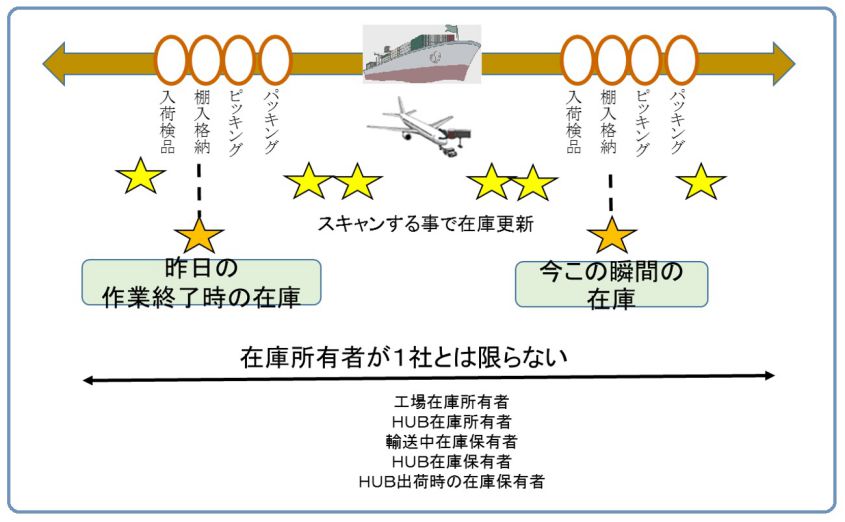

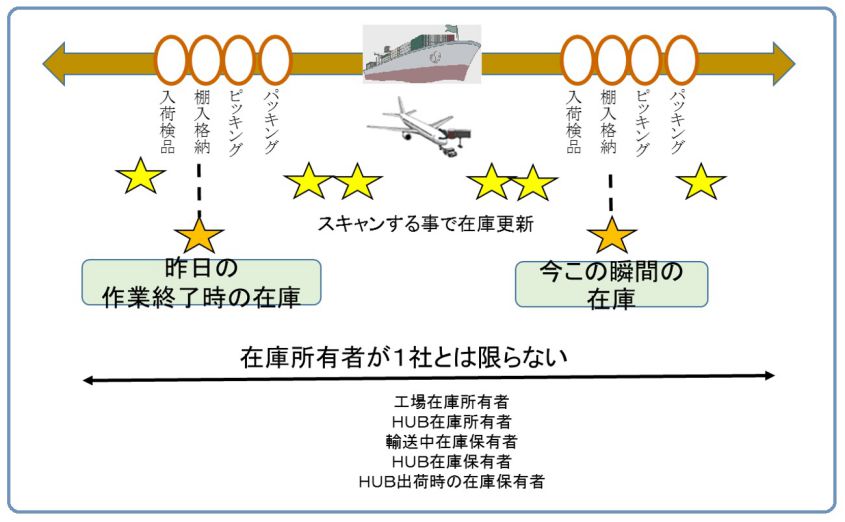

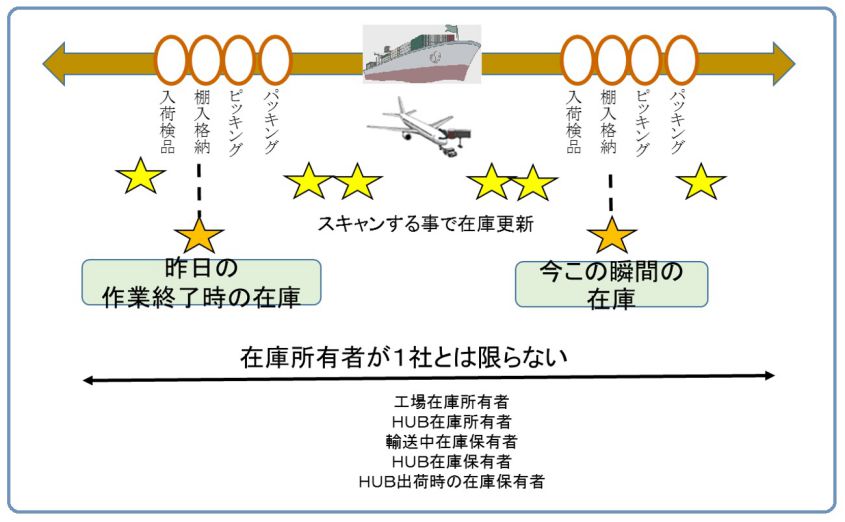

シリーズのその5で記述のように、国によってパッケージは違っても同一の商品なら同一の商品Noで管理すべきです。世界と日本で時差はあっても昨日の在庫が照会できるような仕組みが必要です。システムだけでなく、業務処理も日々の更新が出来ないと、このような仕組みは出来ません。

次にその在庫が誰の所有なのか、自社所有以外でも照会できないとSCMのコンセプトから外れます。SCMは全体最適解とよく言いますが、私はチェーンのプロセスの中で一番在庫が少ない時が全体最適解と位置づけています。従って自社以外でも取引先の在庫、商社の在庫、相手国のサプライヤー在庫であっても引き当ての対象と考えます。こうしないと在庫は削減できません。自社在庫削減と言えば、「ギリギリまで名義変更しない」こんな改善になってしまうので、自社も含めた関連する企業の在庫が削減の対象だと考えます。

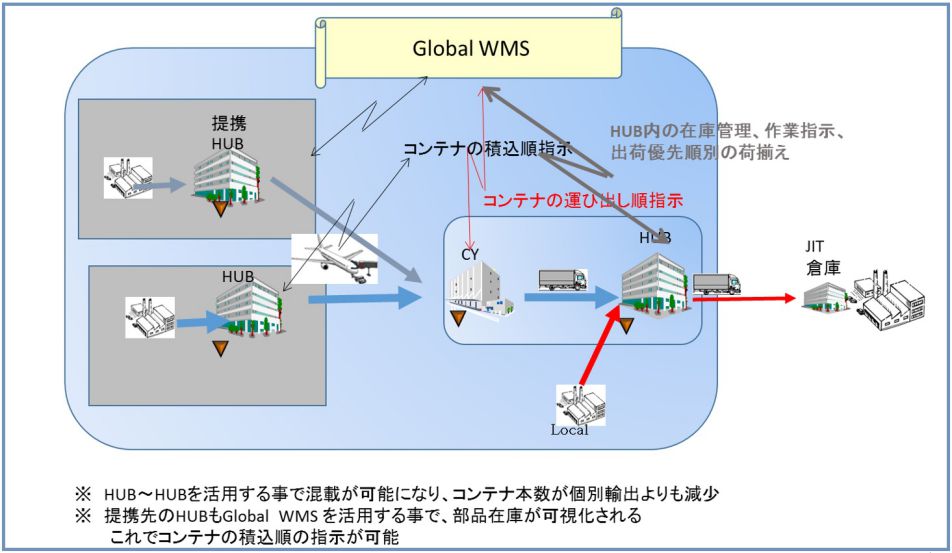

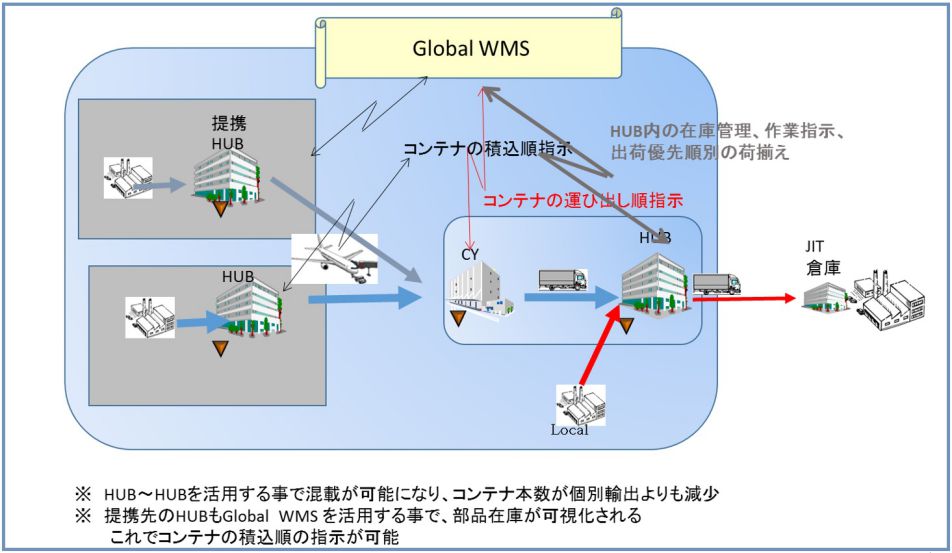

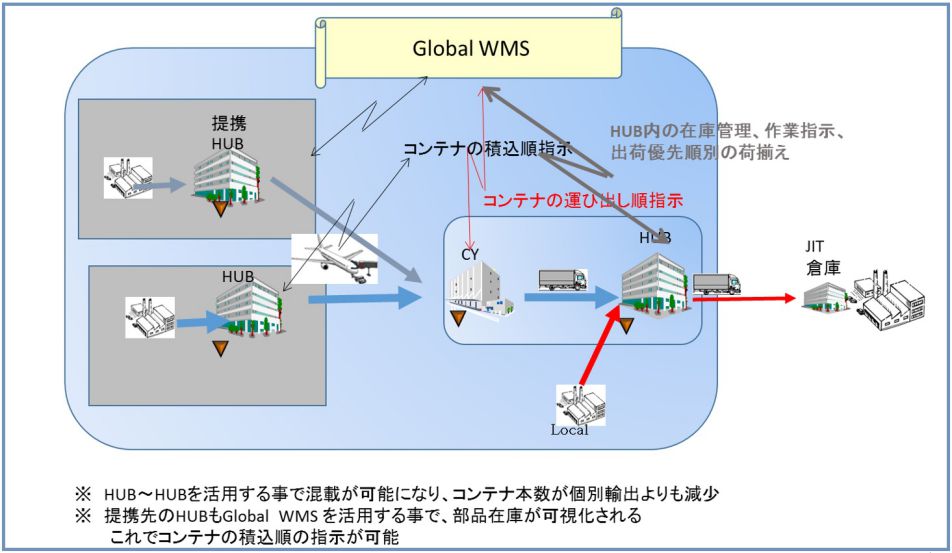

2.取引先からバンニングよりもHUBでのバンニング

最初は取引先で直接バンニングする事が多いと思います。しかしこの方法だとコンテナ1本満載にするためには数日~1週間分の数量がないと積み込めない場合もあります。もしこのような構造の時に日本で欠品が発生すれば、コンテナ満載LT+ドレージLT+積送LT+日本国内配送LTと長くなることは明白です。このようなためにも、各国主要港にHUBを設けて混載で輸送するようにした方が競争力はあります。

このようなHUBがあれば、積出港では積込み順序が出荷の優先順位になります。また同様に日本でのデバニングセンターからの出荷配送も欠品の対応順序で作業します。よくセンターなどで赤旗(ピッキングコンテナ、待機場所など)が見受けられると思いますが、緊急出荷という意味でセンター内でも追い越しを指示しています。このような仕組みがグローバルで必要になります。もちろん急がない時は取引先で直接バンニングしても構いません。

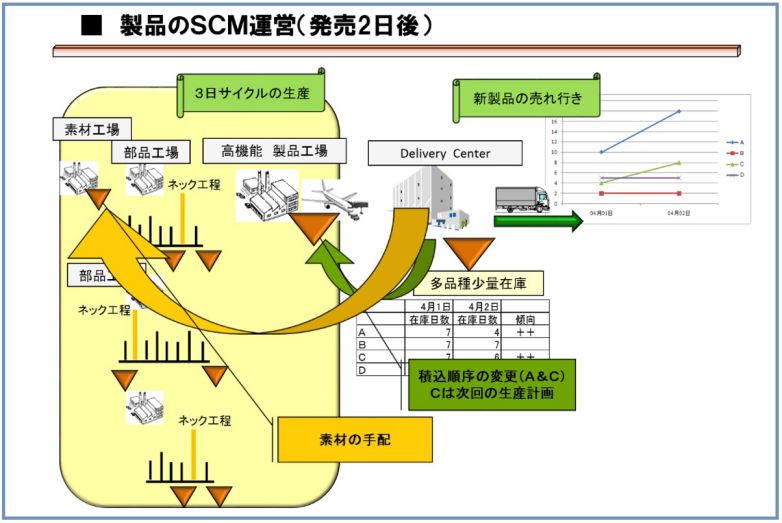

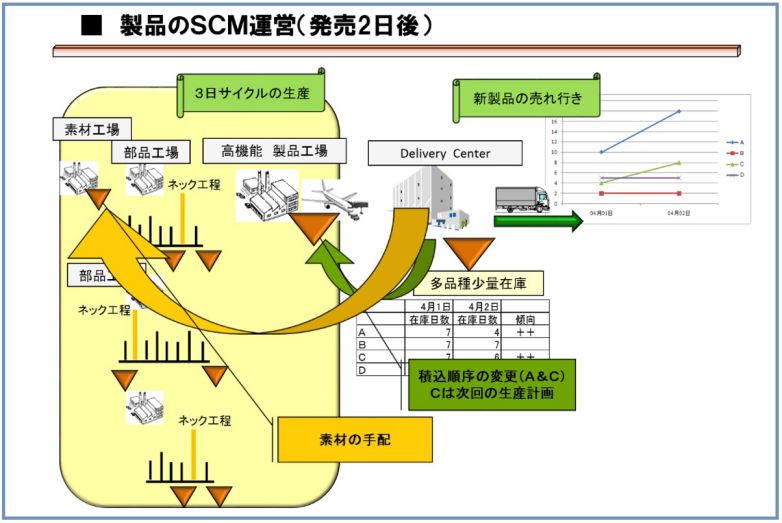

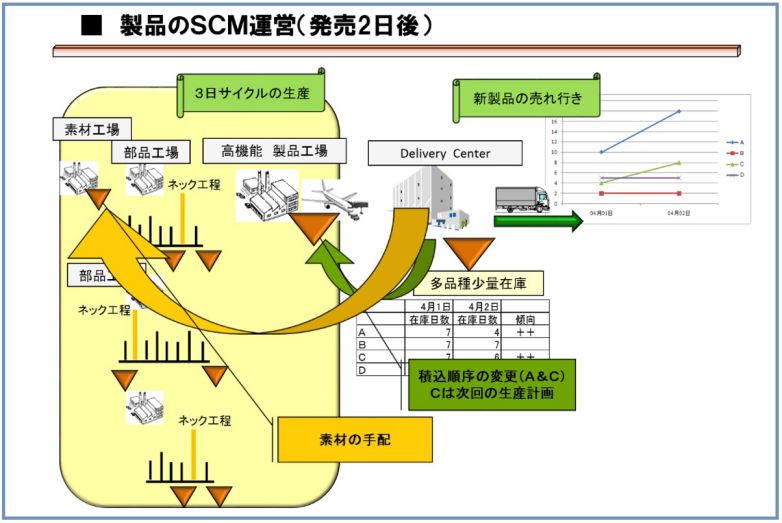

3.工場での生産順序と出荷順序は違います

工場の生産計画は月次の販売計画や、完成品工場の所要量展開された計画です。もちろんこの計画で操業度計画や、素材・資材の手配をしています。しかし、完成されるまでの期間で、日本での市場の売れ行き兆候が大きく変わっていることもあります。そこで完成してからではなく、途中のネック工程の前に仕掛かりが出来ると思いますが、ここで急ぎの商品を追い越し指示する仕組みが必要です。(「

ギリギリまでつくらない、運ばない、仕入れない」その11 参照)

上図は新商品を発売して2日間の市場の売行きが右上グラフに出ています。ある商品だけ極端に売れ行きのスピードが速いので、飛行機に積込み順序を変更する指示を出すイメージの図です。このスピードがさらに速いと素材の手配から同時にアクションを取ります。これが「ギリギリまでつくらない、運ばない、仕入れない」の仕組みです。

4.工場の投入順序は毎日変わります

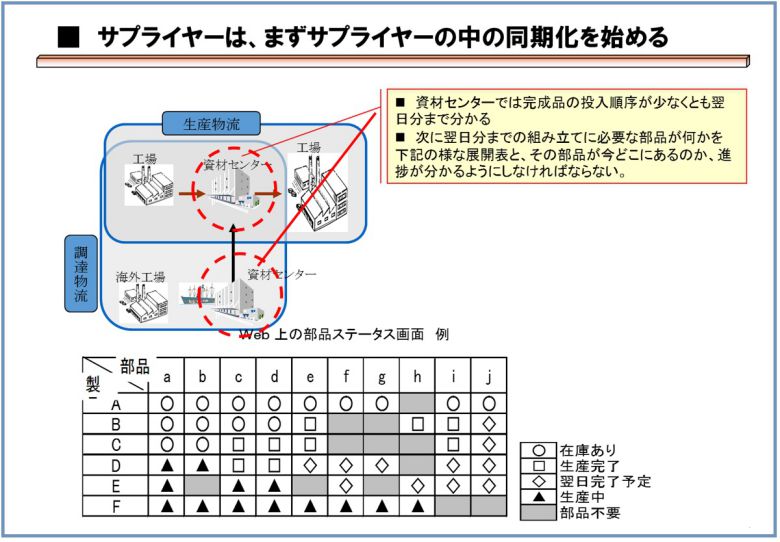

生産計画に基づき素材・部品が発注されますが、納品はデイリーで指示されます。(この段階で追い越しも可能です)3日単位の納品指示が毎日出ます。これにより生産の優先順位を市場の売れ行きスピードに合わせます。

LTの長い素材・部品は在庫を保有します。海外工場の場合、最初は部品を日本からの輸出が多いと思いますが、なるべく早い段階で技術移転して、その国でも生産できるようにした方がフレキシブルに対応できます。

逆も同様です。日本で生産する完成品を海外の方が安いという理由で、部品生産を海外に移転しましたが、今では日本国内での生産に戻っている企業、並行生産している企業が増えているのはコスト...