◆ 物流エラーを防ぐための改善策

倉庫での物流エラーを防ぐためには、前回お話したロケーション管理をしっかりとやることが重要です。そのためには5Sをきっちりと行い、在庫管理の4原則を徹底するなど社員教育を行っていくことが求められます。

物流現場のエラーは誤品や誤数、商品破損などが多いと思います。これらの発生を防止するために5S、在庫管理の4原則、社員教育に加えて行っていくべきことがあります。

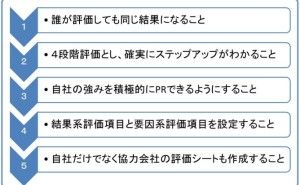

物流改善の第一ステップは標準作業の確立です。標準作業がないと物流品質にばらつきが出ます。なぜなら作業者ごとに仕事のやり方に差が出るからです。ある作業者は丁寧に作業を行うためエラーが少ないものの、別の作業者は雑なため間違いを多発する可能性があるのです。

第二ステップは全作業者が標準作業を実施していることを確認することです。よく標準作業を作っても、その通りに作業が行われているか確認していない会社があります。この確認作業を「作業観察」といいます。

現場管理監督者の重要な仕事の一つがこの作業観察です。標準作業書を持って現場に立ち、作業者の作業の様子を確認して作業ミス、ヒューマンエラーを発見します。

ピッキング作業では作業者が「三点照合」を行っているかどうかに注目することが多いと思います。もしこの三点照合を標準作業書に記述している場合、作業者がこのプロセスをカットすることは許されないからです。この二つのステップを確実に行っていれば、物流エラーが発生する確率は極めて低くなると考えられます。

これら物流エラー防止のため、標準作業の中で作業者を交代して「ダブルチェック」を行うことを記述している会社があります。ただ、ダブルチェックを行っていても100%エラーが防げるかというと、そうでもなさそうです。これは何故(なぜ)でしょうか。それは同...