はじめに

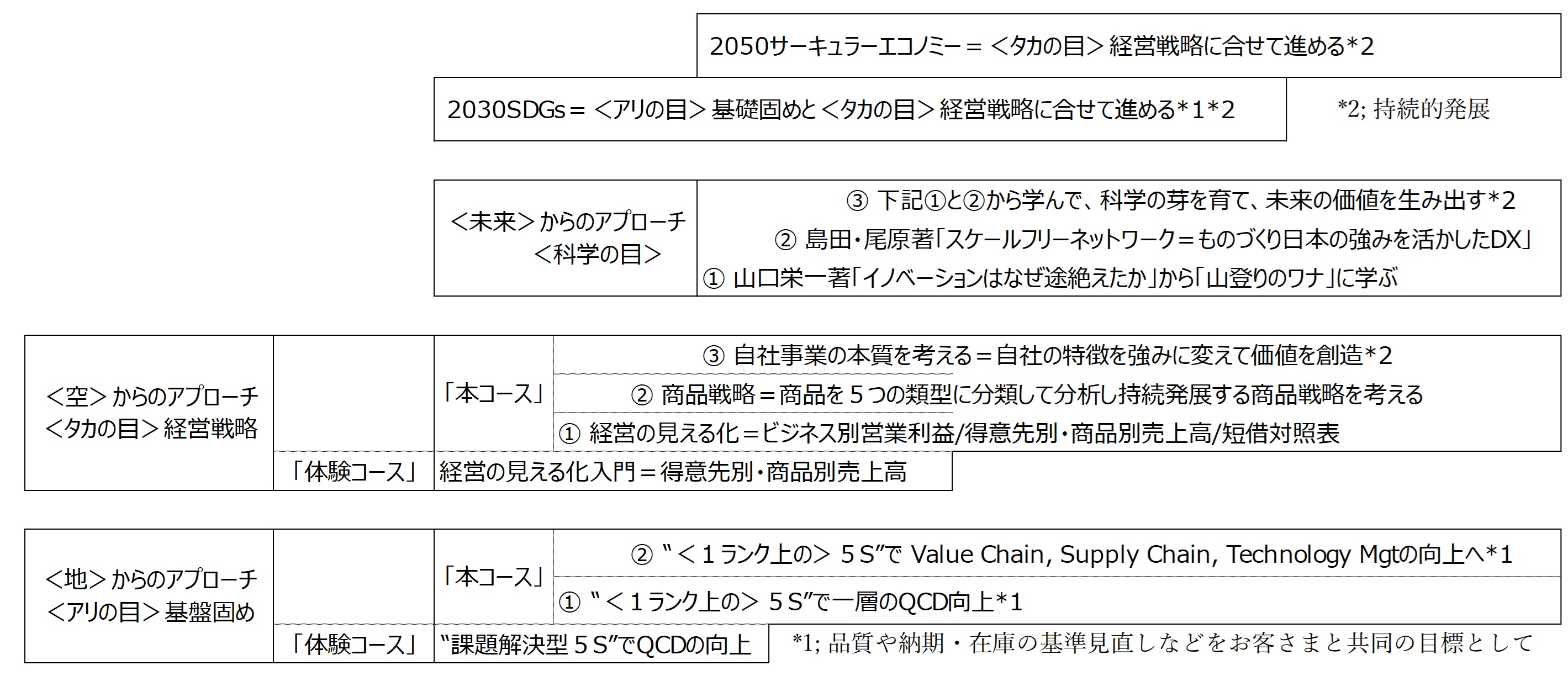

オミクロン株が爆発的に拡大して、SDGsもサーキュラーエコノミーも影が薄くなっていませんか?しかし2030 SDGsが喫緊の課題であり、EUでは2050サーキュラーエコノミーが熱く議論されていることに変りはありません。 筆者は、このコロナ危機は “ものづくりとビジネスと社会の常識を劇的に変えてしまうパラダイムシフト” と認識し、この激変する環境下で持続的発展を可能にする基盤固め・経営戦略について ‟ものづくり.com”に投稿してきました。その要約をDr. Practice便りとして有志の方々にお送りしました。

今回はその中の2人の社長の逸話を紹介したいと思います。Aさんは、普通の社長でDr. Practiceから送られてきた資料をチラッと見て ‟何だ、これは?”とゴミ箱に捨ててしまいました。Fさんは、広く興味を持ち・常に真実(ほんもの)を見極めようとする社長でDr. Practiceから送られてきた最初の資料<タカの目>の事例にさっと目を通して ‟ん!うちにも同じような問題があるかも!”とこれまでの経営会議資料を見てみました。次の資料<アリの目>の事例に目を通した時は、直ぐ(そっと)現場を見に行きました。FさんはDr. Practiceの<タカの目><アリの目>の効用に気付きました、が、これだけでは持続的発展が可能なのか?と思ったのですが・・・。その後もDr. Practiceの資料に目を通して、ある決断をしました。

その後、Aさんの会社はどうなって、Fさんの会社はどうなったでしょうか? ・・・

Ⅰ.‟ものづくり.com”掲載事例の要点

1.<空>からのアプローチ<タカの目>経営戦略

多くの企業が、経営実態が見える形になっていないため、適切な経営判断が出来ていない状況です。これを効果的な分析法で経営状況を‟見える化”することで、タイミングよく経営判断をして実行し、持続的発展への第一歩道を踏み出した2つの事例を紹介しています。

これらの事例は、ポストコロナSDGsの激変する環境下で、経営実態を見える化することにより適切な経営判断をして持続的発展を可能にするために大いに役立つものです。

(その1)L社の事例(A・Z分析による販売戦略見直し)

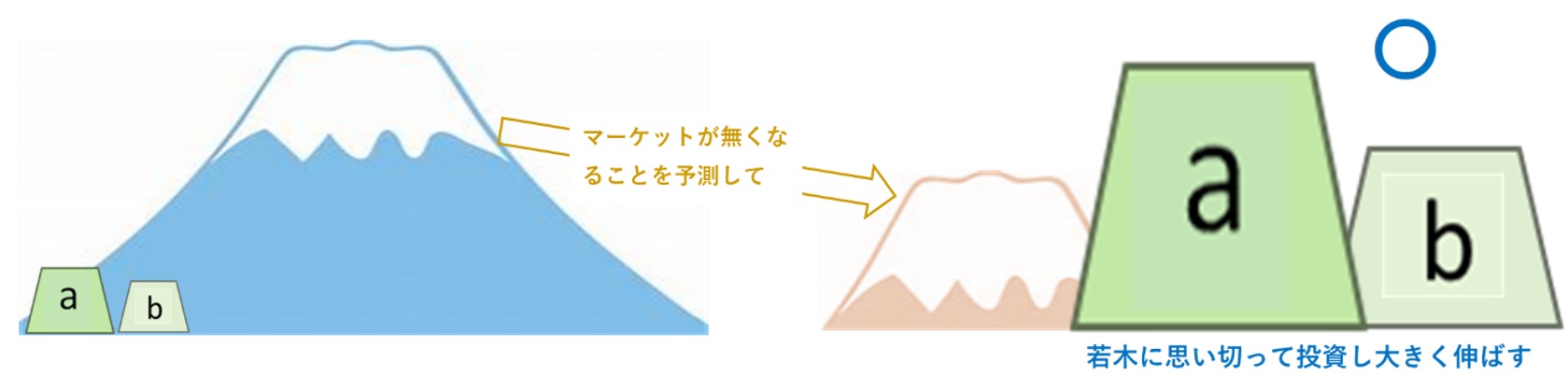

売上高を‟A・Z分析”して販売戦略を見直し、売上高15%アップに成功した事例です。L社は、得意先開拓に力を入れて2000社を超す得意先を持つまでに発展してきましたが、近年は売上高が伸び悩んでいました。<タカの目>で得意先全体の売上高を見える化したところ、上位1000社で売上高の95%を占めており下位1000社でたったの5%だと分かって「目からウロコ」。ケンケンがくがく議論して、これまでの得意先開拓主義の販売戦略を、下位1000社のZクラス得意先から手を引き、その余力を上位100社のAクラス得意先とZクラスの中でこれから大きく伸びそうな若木得意先の販売強化に充てるという販売戦略の見直しをし、セールスマンの士気を向上し売上高15%アップに成功しました。

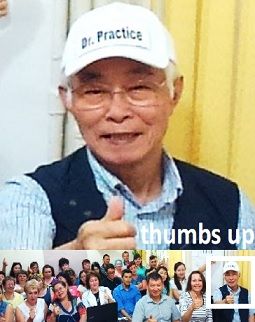

(その2)O社の事例(傾向分析による製造販売体制見直し)

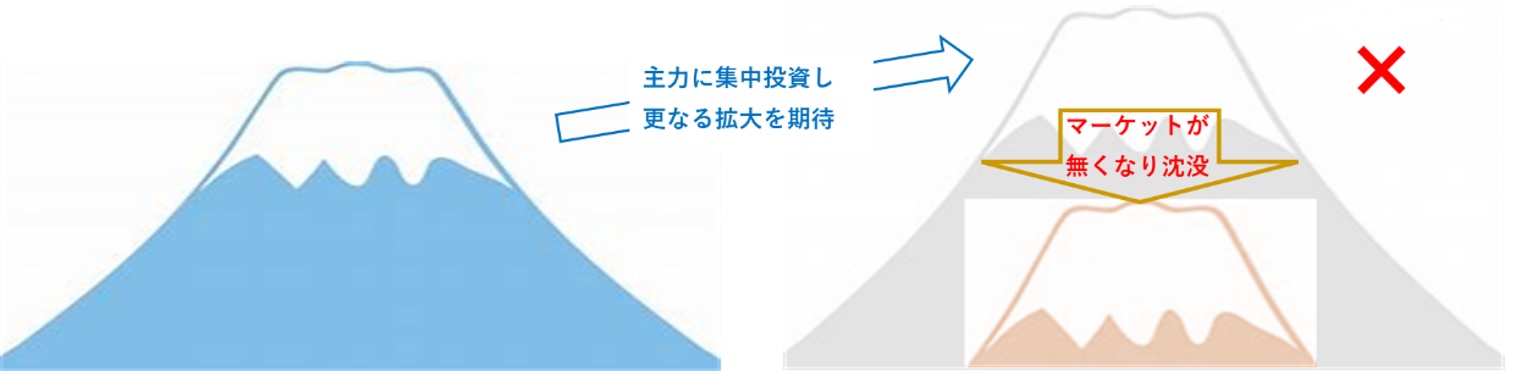

売上高を“傾向分析”して製造販売体制を見直し、伸び悩んでいた売上を再び軌道に乗せた事例です。O社は輸出も含めて手広く製造販売していて、順調に伸びてきた売り上げが最近伸び悩んできました。商品別に傾向分析をしたところ主要商品Aの売上高が(新規参入企業が類似品を投入してきて得意先が徐々に離れていって)下降に転じていること分かりました。一方で、マイナーだった商品Eの売上高が上昇傾向にありました。遅まきながら、主要商品Aについては、今も続いているお得意さまを社長自身が訪問してしっかり対応し、商品Eについては製造販売体制を強化して売上高を伸ばし、2019年*には再び発展の軌道に乗せることができました。

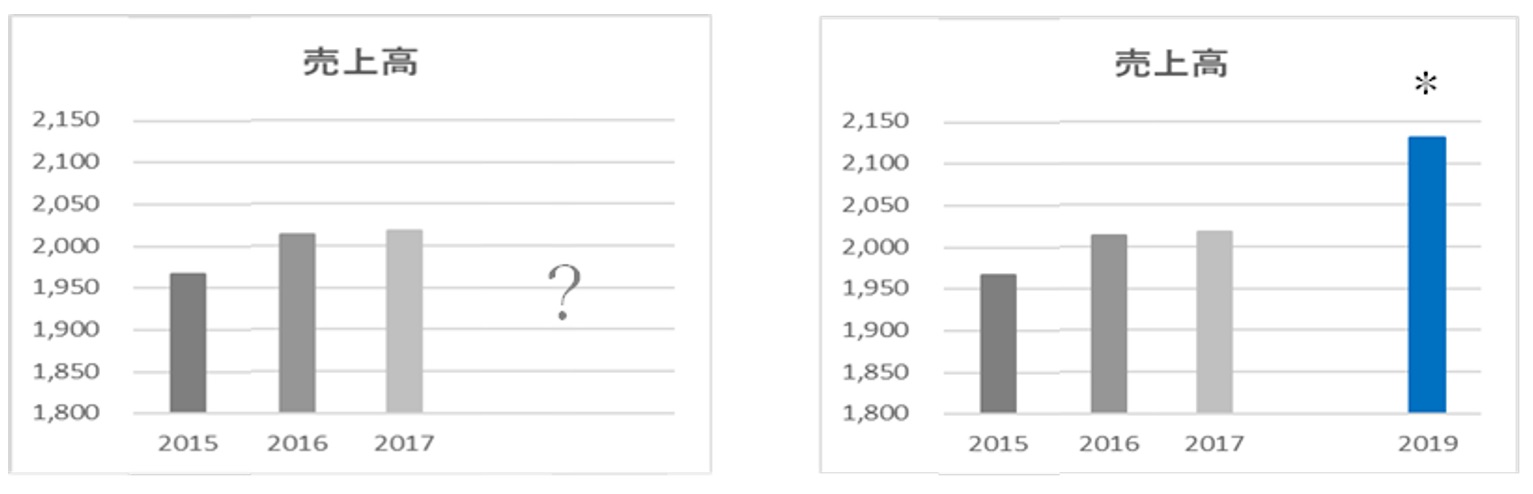

2.<地>からのアプローチ<アリの目>基盤固め

多くの企業が仕事の基礎として5Sを実施しています。筆者は、永年の国内外の経験から、いい結果が出ているハズが(チャンとやってるつもりが出来ていないで)=結果が出ていないことに気付いていないか気付いていても手が打てないという企業が多いことを実感し、<逆のアプローチ>‟課題解決型5S”を実践して成果を上げてきました。(下図)

この ‟課題解決型”5Sは、多くの企業が実施している(通常の)5Sと競合するものではなく補完関係にあるものです。これまで5Sをやってきたが、どうもマンネリ化してきた、或いは、ポストコロナSDGsの激変する環境下で持続発展するための基盤固めをしたいという企業が、<逆のアプローチ>をとることによって、問題点に気付き、或いは5Sを効果的に使って問題を解決できることに気付き、基盤固めを成功させるものです。

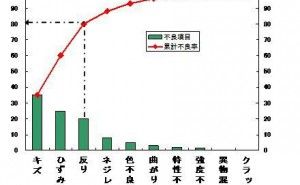

(その1)T社の事例(‟課題解決型5S” ‟<1ランク上の>5S”による品質安定化)

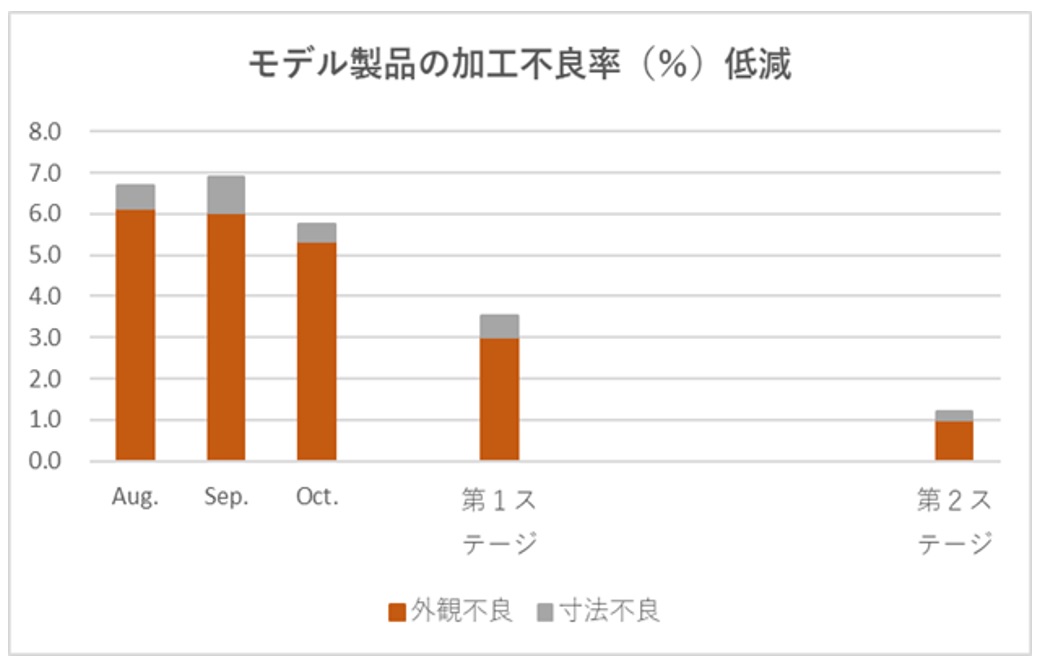

<アリの目>でシッカリと実態を捉えて基盤を固め直し、持続的発展を可能にしたT社の事例です。T社は金属部品の精密加工を得意とする中堅企業で、V国に進出した最初の工場が軌道に乗りつつあり、お客様の海外進出が一段と進む中で生産拠点を順次V国に移すことにしました。しかしながら、日本と同じように5SやQCに取り組んでいるものの品質がいまひとつ安定しないのが課題でした。

とある機会にDr. Practiceのアドバイスを得て、‟結果を見直す”ところから入る‟課題解決型5S”を実践し、これまで気付かなかった問題に気付いて、モデル機で5Sを効果的に使って問題を解決し(「目からウロコ」を体験)品質安定化第1ステージに成功しました。

続いて、モデル機で ‟<1ランク上の>5S”を活用して品質安定化第2ステージを成功させて、これを全工場に展開して基盤を固め生産拠点の順次海外移転を円滑に進めることが出来ました。

(その2)M社の事例(‟課題解決型5S” ‟<1ランク上の>5S”による生産性向上)

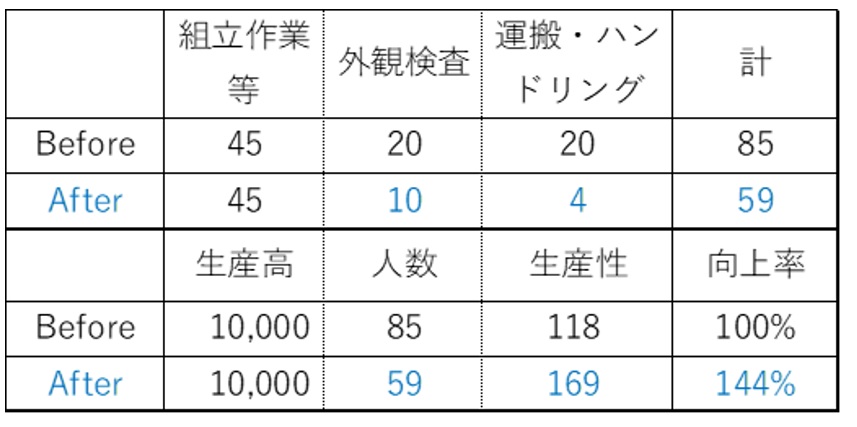

<アリの目>でシッカリと実態を捉えて基盤を固め直し、持続的発展を可能にした事例です。M社は文具製造の老舗で、発展が期待されるV国の新しく開発された工業団地に建設した工場は、生産の流れなど日本の工場と同じように設計し、製品工場は5Sを日本と同じように実践して整然としているのですが、組立や包装の手作業の他に、検査と運搬・ハンドリングに携っているの作業者が多く、予想される賃金の上昇に対応するためには作業者数を減らして生産性を向上させる必要がありました。

ある時、工場長が 5S with Kaizenというセミナーに参加し、先生Dr. Practiceの「5Sが形だけになっていてKaizenになっていないところが多い。先ずは5Sの結果(実態)を知ることから始めるべし」とのアドバイスを受けて、製品工場を改めて観察しました。そして、一見整然とした工場は ‟工程間に発生する大量の仕掛りを倉庫に仮置きするなどで運搬・ハンドリングのムダを発生している”ことに気付き、5Sを効果的に使って、3ヶ月後には運搬・ハンドリングのムダを大幅に減らすことが出来ました。次にT社のようにベストコンディションで品質不良を削減することが出来ました。‟課題解決型5S”を実践した結果です。

続いて、‟<1ランク上の>5S”で品質を安定させて全数検査を抜取検査化することが出来ました。そして懸案だった生産性を1年後には4割以上向上させることができて、賃金上昇への先手の対応が出来ました。

Ⅱ.Aさんの会社のその後

Aさんは、毎年開かれる5Sサミットに参加し、そこでゲストスピーカーのSDGsコンサルタントの話を聞いて(かつて多くの企業がISOに乗り遅れまいと取り組んだように)SDGsに乗り遅れまいと全社展開することにしました。具体的には、SDGsで掲げる17目標のゴールを達成するためのターゲット169項目について「事業推進の中で貢献できるもの」、「社内的活動を通じて寄与できるもの」に分類したうえで、自社で取り組み可能な16の目標について取り組み、もったいない活動でのCO2排出量削減など多くの成果を上げました。しかしながら、経営実態が見える化できていないため、Aさんの会社では、どのビジネスがどうなって・どの得意先がどうなって・どの商品がどうなってということが分らず、手探り経営の状況が続いています。また現場では、品質不良がなかなか減らず・仕掛り在庫も多いのですが、これが当り前になっていて問題認識がないままの状況です。

Ⅲ.Fさんの会社のその後

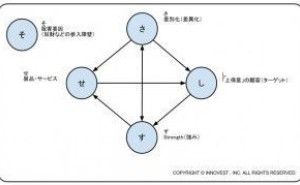

Fさんは、Dr. Practiceの実践塾で「持続的発展」が可能になるのか確信が持てなかったのですが、<タカの目>のA・Z分析や傾向分析による経営戦略については、これまでの経営会議資料を見て、また<アリの目>の‟課題解決型5S” ‟<1ランク上の>5S”による基盤固めについては、現場を見に行って、その効用に気付きました。そして、実践の第一歩として、先ずDr. Practiceの実践塾の「体験コース」を受講することにしました。と同時に、その後のDr. Practiceの資料から‟<未来>からのアプローチ<科学の芽>”の記事に触れて、Dr. Practiceの実践塾を通じた「持続的発展」への姿がイメージできるようになり、実践塾の「本コース」を受講する決断をしました。

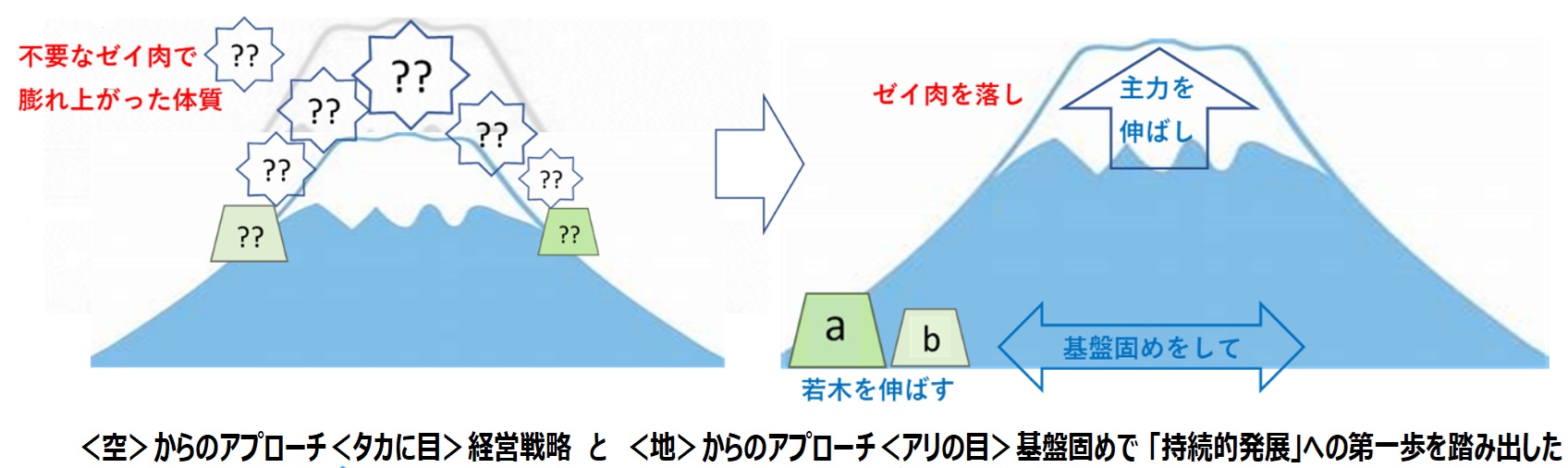

1.<タカの目>経営戦略・<アリの目>基盤固め

Fさんの話です。Dr. Practice実践塾の経営戦略「本コース」で、<タカの目>のA・Z分析と傾向分析で販売戦略を見直して(ゼイ肉を落し・主力を伸ばし・若木を整え)売上高を伸ばすことができました。同時に基盤固め「本コース」で、<アリの目>の‟課題解決型5S” ‟<1ランク上の>5S” で品質を安定させ生産性を向上させることができて、「持続的発展」への第一歩を踏み出すことができました。またSDGsについては、SDGsそのものではなく、品質基準や納期・在庫基準の見直しなどの(これまでお客さまに遠慮して出来なかった)課題をSDGsの下で共通の目的として取り組んで基盤固めをすることができました。下図はこの様子を簡単なイラストにしてみたものです、と。

Fさんは続けて話してくれました。しかしながらこの第一歩が、ポストコロナSDGsの激変する環境下でどこまで持続できるか予断を許しません。<未来>からのアプローチ<科学の芽>で、未来の社会で必要な技術を育て・ニーズを探り当て、自社の特徴を‟強み”に変えていくことが「持続的発展」のカギになると考えています、と。