◆設計段階でのコストテーブルの活用事例(その1)

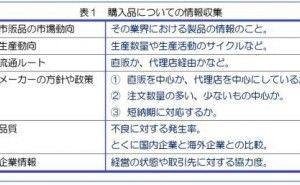

ある会社での設計段階でのコストテーブルの活用事例について紹介します。それは、従来の製品と関連性の少ない新製品の開発を進めている会社で、量産用の図面が完成していました。そして、これからその試作機を製作し、評価しようという段階にありました。その際、目標原価が設定されており、「さらなる原価の低減をし、目標原価が達成できるか。」の見通しをつけることが求められています。また、試作機から量産化を進めるにあたり、数量が少ない段階からまとまった数量(量産化)に移行するときの生産体制を整えるために大規模な投資を行うリスクを軽減することも必要でした。

この事例の製品は、製品の架台ユニットです。製品企画書は、品質や性能について、明確になっているとともに目標原価も設定されています。目標原価に関して開発プロジェクトのメンバーは、強い使命感を持って望んでいます。そして、図面は作成されておりますが、製品設計の試作機の製作段階であり、性能評価を行い、改良するというステップに進むことになります。今回の打合せは、目標原価を達成するために「どのような作り方をすればよいのか。」の検討でした。

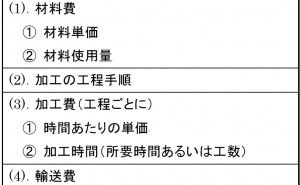

製品の本体にあたる部品(ベースと呼ぶことにします。)この部品が架台ユニットの中で、もっともコストを占めます。ベースは、アルミニウム合金の材料を用いたダイカスト部品になっていました。寸法は、600㎜×600㎜×50㎜程度の大きさで、軽量化を図るための肉ぬすみとリブが設けられています。

また、ベースの重量は、11㎏程度になります。したがって、ベースというダイカスト部品を製作するためには、自動車部品の大手メーカーを除くとあまり保有されていない1000tクラスの設備能力(ダイカストマシン)が必要になります。さらにベースのダイカスト部品用金型だけでも、1000万円以上の費用が見込まれます。

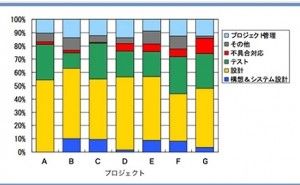

試作検討でOKが出たとしても、量産化するうえでは大型のダイカストマシンを購入するか、保有している企業を確保しなければならないことになります。また、ベースをはじめとする金型や冶工具に多額の投資が必要になります。

その一方、今回の新製品は、本格的な生産(量産化)になるまでに数年かかることが想定されています。このような状況では、生産初期段階で多額の投資をするリスクを避けたいものです。また、予想しているような需要が、実現できるかも不確実ですので、受注の増加に合わせた生産体制が臨まれるわけです。

この打合せの前段階では、部品名ベースについて、生産立ち上りからある程度の数量がまとまるようになるまでアルミ鋳物を考えていました。具体的には、生産立上時には木型、受注量がある程度まとまってきた時にシェルモールド鋳造にしようと考えていました。しかし、金型費用や製品の特性、部品原価などを考えた場合、グラビティ鋳造の方がコスト面から見てメリットがあるように判断し、提案をしました。

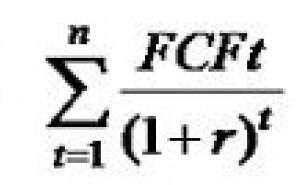

◆概算原価の積算

そして、今回のその打合せになっています。打合せの際には、ダイカスト、砂型、グラビティ、シェルモールドの概算原価を積算できるメーカーの方及びコストテーブルを用意しました。概算原価を積算できるメーカーの方は、弊社の持っていないコストテーブルの部分を補っていただくためです。

この結果、生産開始段階ではフラン鋳造を中心に検討を進め、生産数量が増えてきたところでグラビティ鋳造、本格量産数量ではア...

ある会社での設計段階でのコストテーブルの活用事例について紹介します。それは、従来の製品と関連性の少ない新製品の開発を進めている会社で、量産用の図面が完成していました。そして、これからその試作機を製作し、評価しようという段階にありました。その際、目標原価が設定されており、「さらなる原価の低減をし、目標原価が達成できるか。」の見通しをつけることが求められています。また、試作機から量産化を進めるにあたり、数量が少ない段階からまとまった数量(量産化)に移行するときの生産体制を整えるために大規模な投資を行うリスクを軽減することも必要でした。

ある会社での設計段階でのコストテーブルの活用事例について紹介します。それは、従来の製品と関連性の少ない新製品の開発を進めている会社で、量産用の図面が完成していました。そして、これからその試作機を製作し、評価しようという段階にありました。その際、目標原価が設定されており、「さらなる原価の低減をし、目標原価が達成できるか。」の見通しをつけることが求められています。また、試作機から量産化を進めるにあたり、数量が少ない段階からまとまった数量(量産化)に移行するときの生産体制を整えるために大規模な投資を行うリスクを軽減することも必要でした。