3. コストは分けて考えること

ある企業からコストダウンの検討依頼があった時のことです。その会社(A社とします)は、包装機械を製造・販売している会社で、海外への販売強化を図ろうとしている中、円安の影響で材料費がアップしており、さらなるコストダウンが求められている状況でした。工場を見させていただいた際に、主力製品の鋳物部品に注目をしました。A社の方からお聞きしたのですが、5 点の鋳物部品で主力製品の製品原価の1割強を占めています。

これらの鋳物部品について、知り合いの会社に見積依頼をしました。その結果、材料費のアップを考慮しても概略で5%強のコストダウンが可能であると中間段階の報告をしました。(実際には8%程度コストダウンが可能であると判断していました。)この内容をA社の幹部の方に報告しましたところ、弊社では20%以上のコストダウンを目指しているので、それではあまり意味がないということを伝えられました。

このため、工法を含めた見直しを図れば、A社に15%強のコストダウンが可能であることを報告しました。(ただし、新規の型の費用が発生することになりますが、回収期間もそれなりに短くできると判断しました。)

本来コンサルティングの事前調査段階では、このような実践活動を行うことはしないのですが、最初に訪問したときに、A社の方々から、口には出さないが「もうコストダウンは無理だ。」という印象を受けたからです。弊社では、「コストダウンは強い意思を持って臨めば達成できる。」という意識を持っていただくためにこのようなアクションを起こしたのです。

さらに、A社との打合せで、鋳物部品について質問をさせていただくと何の明細も持っていないことがわかりました。鋳物素材の形状での図面がなく、A社では、協力会社に示した完成部品の図面しか存在していないのです。つまり、鋳物の状態での価格が不明であり、鋳物素材の重量も不明です。分かっているのは、完成品の形状と切削の箇所や寸法、精度などとコストの総額です。この質問に対してA社では、協力会社に聞けば分かるという回答があっただけです。

鋳物部品のコストダウンを考える場合、まず完成品の形状のうち必要部分から鋳物そのものの形状や重量を検討することがポイントになります。鋳物部品の理想は、鋳物製作の後工程での加工がなく、部品として使うことができることではないでしょうか。これが一番安価です。また、鋳物の重量が少なければ、それだけ材料費を抑えることができます。そして、後工程の加工が必要な場合、切削箇所が少ない、切削量が少ない、加工難易度が低いなどによって加工費を抑えることができるでしょう。

A社では、協力会社からは鋳物の加工完成品の状態で購入...

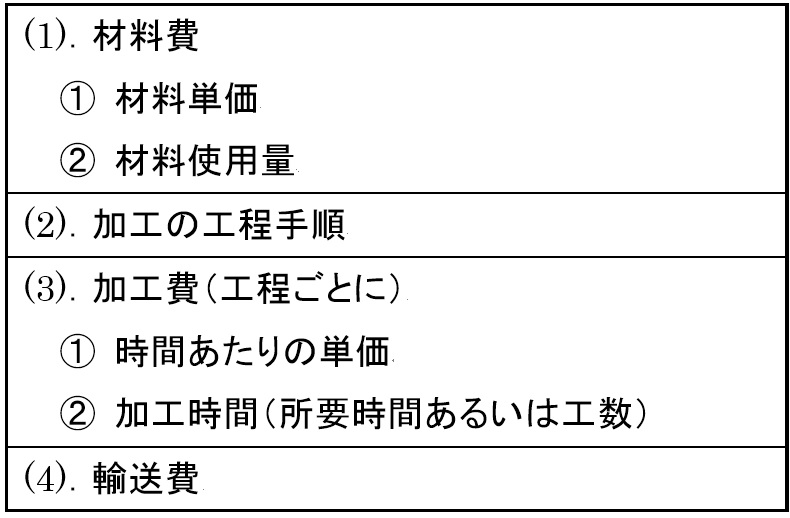

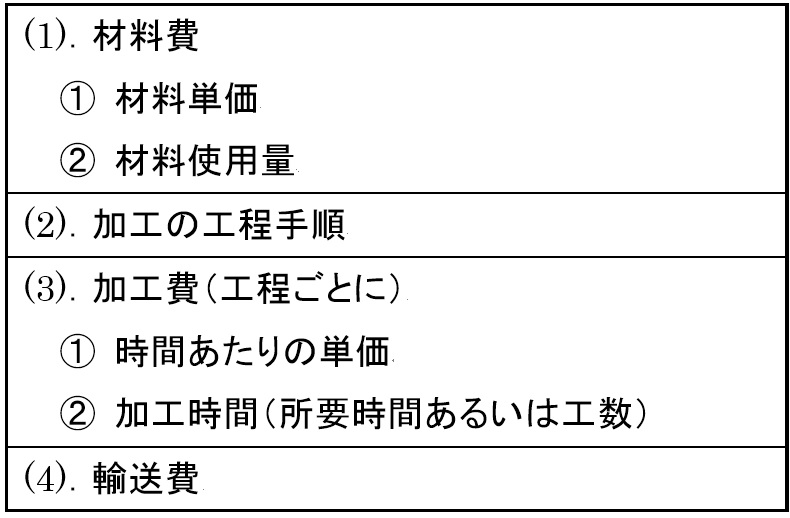

図1. コスト明細

図1. コスト明細

図1. コスト明細

図1. コスト明細