製品のコストダウンを図るうえで品目は、自社で製作(加工)する部品と外部から調達する部品に分けることができます。そして、外部から調達する部品は、自社の仕様をもとに製作してもらう外注加工品や特注品と、ISOなどの規格に従って作られる規格品、一般に標準として使われる市販品、メーカー品などに大別することができます。

それでは、規格品や市販品などのコストダウンは、どのように行われているでしょうか。よく見受けられる方法は、相見積です。購買担当者が、ある品目を数社に見積り依頼を行い、最も安価な見積金額を提示した会社に注文をすることです。この方法では、専門的な知識を必要とすることなく、容易に進めることができます。ただ、この方法は、製品を作ったあとに行う活動です。もし、設計段階で適切な部品の選択を行っていない場合、購入品を安価に購入することは難しくなります。これは、「設計段階でコストの80%は決まる。」といわれるように、不適切な高額の品目に決まってしまうと購買部門でいくら努力しても、適切な品目を選択した金額には届かないということです。

A社の食品機械の電子回路(基板)とソフトの開発事例を見てみましょう。対象の機種は、他社との差別化を意識した製品であり、価格面でも競争力のあるものにしようというコンセプトです。つまり、コストダウンした機種という位置づけです。この方針をもとに電子回路(基板)設計者は、A案として、過去に何度か使用した半導体(マイコン)を今回も採用した設計をしました。次にB案として、コストダウンを目的に外部の電子回路設計者の方に、無駄になることを承知で、同じ基板を設計してもらうことにしました。

A案、B案の2種類の基板について、性能面と価格面、機能の拡張性などの比較を行いました。この結果、B案のほうが、いずれの面からも優れていると評価されたのです。内容を具体的に見ていきますと、A案では、従来2種類の半導体(マイコン)をセットにして使う必要であったのですが、B案では1個で済むうえに、価格面でも当然半分以下になりました。また、他の電子部品についても、チップ化できるものがあり、コストダウンを図ることができました。

半導体(マイコン)や電子部品は、一つ一つの部品で掴まえていくと金額は小さいかもしれませんが、部品点数による積み重ねた合計金額が大切になってきます。そして、この差額の発生した一番の要因は、情報量の差です。たとえば、半導体(マイコン)は、現在も技術革新の激しい業界で、次々と新商品が出現しています。

このように規格品や市販品のコストダウンでは、製品を作ってからコストダウンを進めるよりも、設計段階でしっかりとコストを抑えておくことが重要です。特に、電子部品は、加工品のように変更することは難しく、変更は基板の修正が必要になり、スペースなどを含め、かなり制約されてしまうことになるからです。

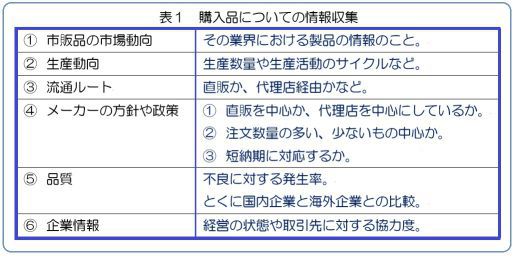

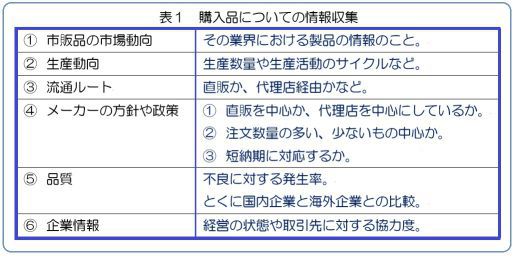

一般に購入品のコストダウンでは、複数購買や集中購買などの購入条件や支払いや納入方法などの購入方式の見直し、購入品の機能面から考える機能購買などを中心に考えていますが、これは、購買部門で実施できることです。設計段階では、規格品や市販品の選択するに...