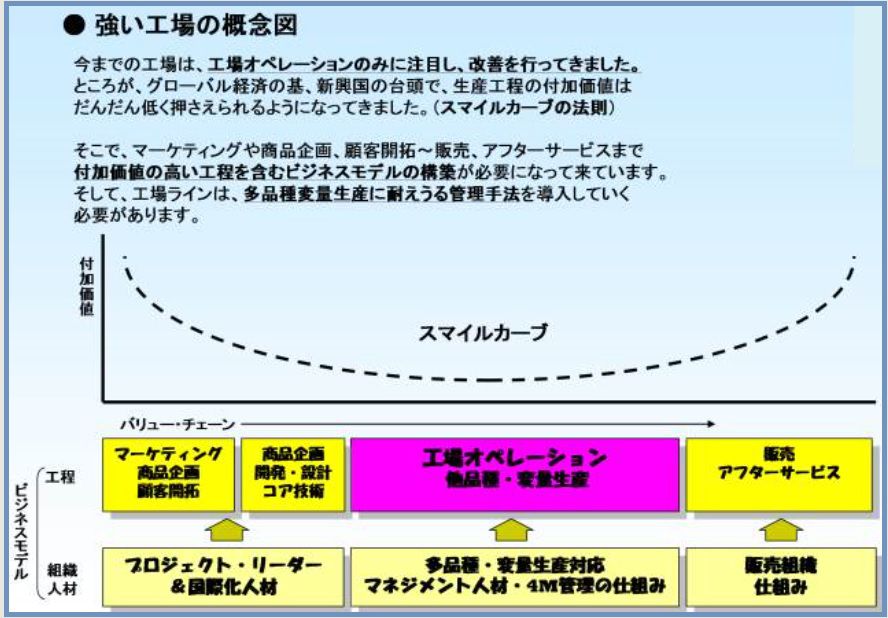

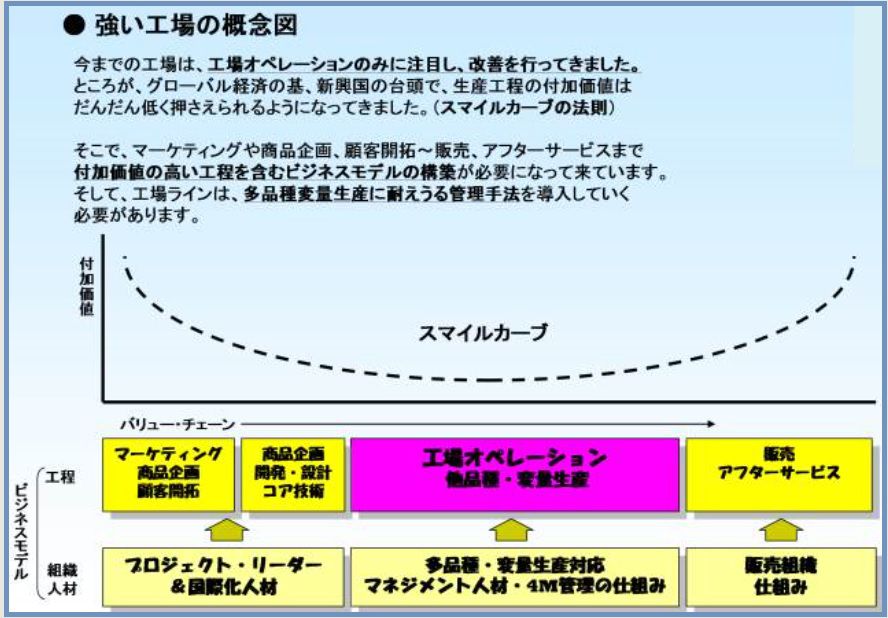

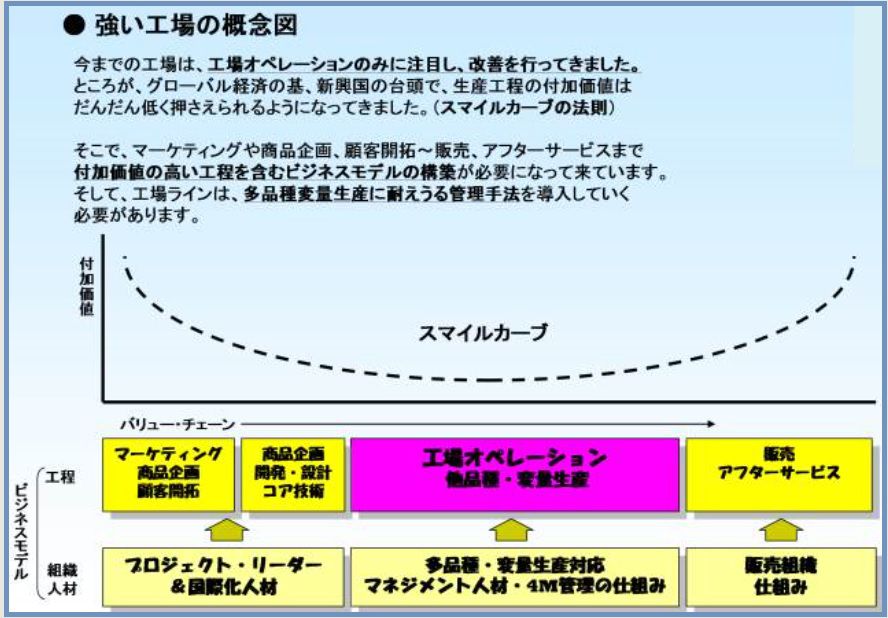

図1の、スマイルカーブを見てください。生産現場においては、不良をなくす、ムダを徹底的に省いて生産性向上、リードタイム短縮を図り、原価低減を行って利益幅を確保するということでしょう。もちろんこのことも大切です。工場として、まず初めに生産現場を強くすべきです。しかし、売り上げが伸びない現状では、生産現場のムダをなくすだけでは限界があります。

図1.強い工場の概念図

売り上げが拡大した、今までの工場はモノを作るための「ものづくりの現場」を大事にして来ましたが、これからは、「ものづくりの現場」だけでは、本当の意味の強い工場になることは出来ません。売り上げを伸ばすためには、工場現場以外に付加価値を見出す必要があります。強い工場に生まれ変わるには、現状の延長線上の成り行き経営には未来はありません。このことは、概念では理解できても、実際にどうすればいいのか?どこから手をつけて行ったらいいのか、見当がつかないと言ったことを良く耳にします。

「強い工場」を作るためには手順があります。また、それぞれの工場によっても、改善のやり方に差があるでしょう。個別技術「**生産方式」導入などに、すぐ目を奪われがちですが、そこは「基本ステップ」を理解し、着実に進めて行くことをお勧めします。

【基本ステップ】

①工場の現状の問題点 課題の把握(三現主義)

②問題点、課題の抽出 (5W1H)

③方針のの決定 (経営者のトップダウン)

④計画の立案 (PDCA)プロジェクトチーム 目標の数値化

⑤計画に沿った改善活動 プロジェクトマネジメント

⑥経過のレビュー 達成度の見える化

⑦課題のフィードバック

⑧結果の総括 次の活動へのフィードバック

セル生産方式、カンバン方式など、ジャストインタイムの工場の仕組み、生産方式を導入しようと努力している企業は多いのですが、その効果はまちまちです。トヨタの多品種は、工程の最後の段階で様々な塗装や、内装が施されますが、販売計画によって、生産台数が分かっているので、計画的に見込み生産が可能なのです。直販の販売会社を持っているので、このような事が可能になっています。

ジャストインタイム・カンバン方式は、このような見込み生産が可能な生産変動がごくわずかに抑えられた製品に対して有効です。カンバンは、微調整の手段として後工程引き取りを行うので工程間仕掛は、最低限で押さえられるのです。ところが、一般の部品加工工場は、突発的な割り込み生産、図面待ち、納期変更数量変更、設計変更など、生産変動が日常茶飯事です。また何年も前の部品も急に作らなければならないこともあります。

このような変種変量生産を強いられる条件のもとで、カンバン方式はそもそも成り立つ筈がありません。このような条件を無視して、自分たちが経験してきたことを強引におしつけようとする指導では、決してうまくいきません。重要な事は、今一番問題になっている事項はなにか?です。

・仕掛が多いのか?

・リードタイムが長く納期に間に合わないのか?

・生産性が低いのか?

・品質が悪いのか?

など、最優先で取り組まなければならない問題は何かを現状把握と原因究明を行う必要があります。そこで、現状の生産管理方式のどこに問題があって、どう改善する必要があるのかを最初に明らかにする必要があります。

・管理方式:MRP方式か?製番管理方式か?(PULL式か?PUSH式か?)

・部材調達方式、在庫方式の検討

・外注加工先の発注方式の検討

など、サプライチェーン全体最適化を睨んで、社内改革をスタートさせます。基本は1個流しで、最短リードタイムを確保する生産管理を行うことです。そのための仕掛けを、営業部門、生産管理部門、製造部門、外注先の管理部門で連携して考え、改善に取り組まなければなりません。

現場の見えるところばかりに気を取られ、生産管理方式(ソフトの部分)が抜け落ちた結果、ストアが仕掛品であふれてしまうのです。これが一般的な、自称ト〇タ流改善コンサルタントのやり方です。世の中には間違...