5. 面積原価によるSCM改革・改善の方針

これまで、面積原価によって多くの製造業の問題が解決できることを説明してきました。当章ではこれらを踏まえ、「面積原価」の視点でのSCM改革・改善の方法についてご説明したいと思います。

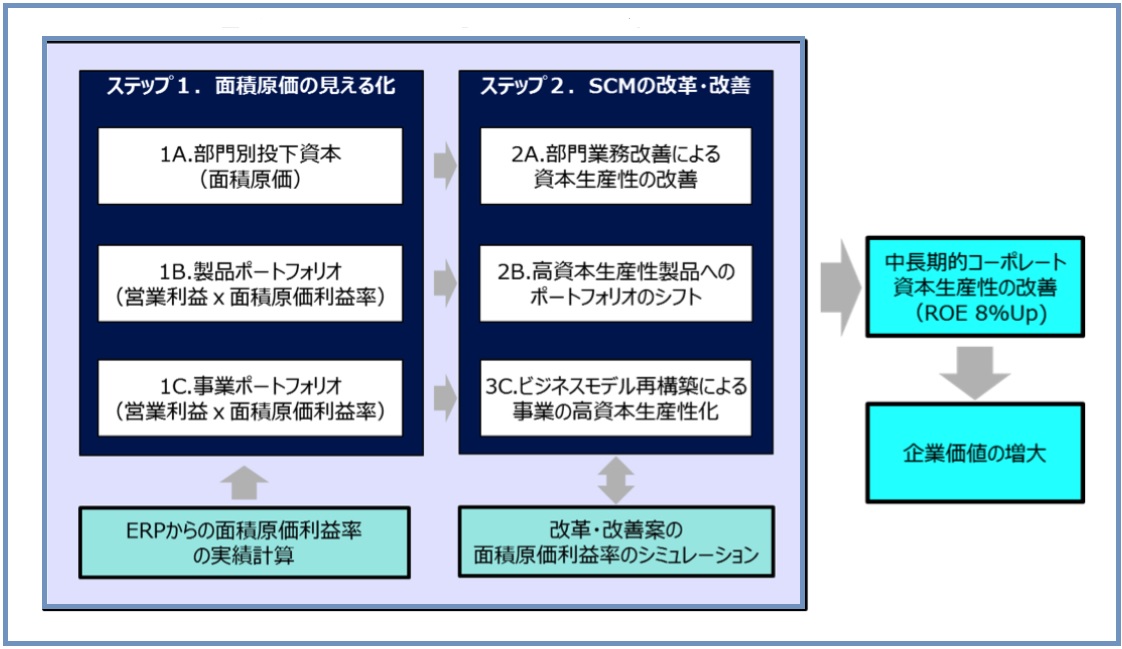

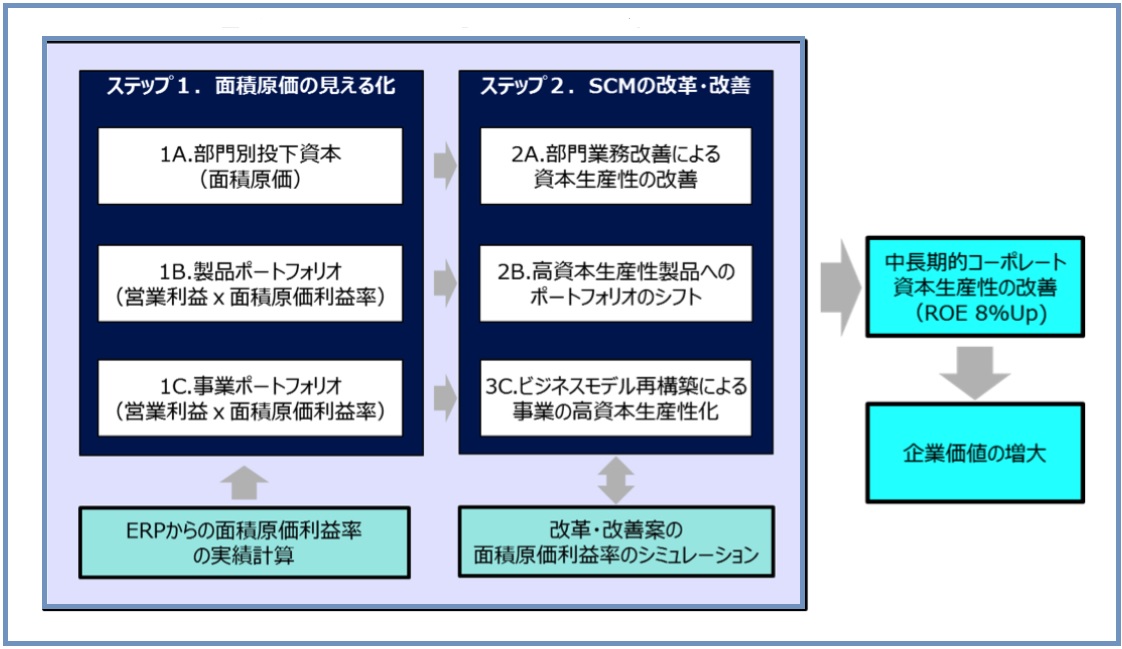

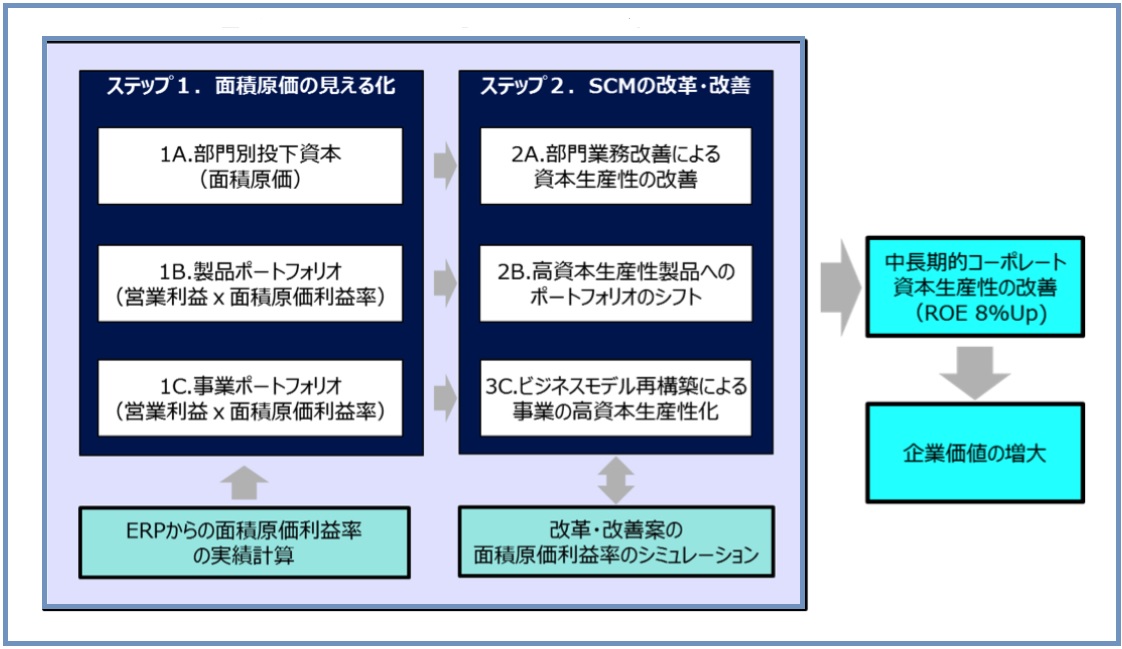

図12. 面積原価管理における改革・改善のステップ

図12は、面積原価管理における改革・改善のステップを示しています。最初のステップは、「面積原価の見える化」です。面積原価が見えるようになると、資本生産性の向上に効果的な領域への重点的なSCM改革・改善活動が可能となります。その結果、面積原価の考え方、つまり資本生産性を経営目標の中核に据えたSCMの改革・改善活動よって、中長期的な会社全体の資本生産性(ROE)を高めることができます。以下、各ステップの内容を解説します。

(1) 面積原価の見える化

改革に先立ち、まず自社のSCMが「面積原価」視点、つまり資源効率の視点でどのような実態にあるかを見える化し再評価することが第一のステップです。すでにご説明したとおり、面積原価は事象をコストと時間の経過で把握するものであり、それ自体は必ずしも容易ではありません。しかし、近年ERPの導入は急速に進んでおり、その把握が可能な環境が整備されつつあります。筆者が面積原価管理でご支援しているある製造業では、ERPの導入がすでに完了しており、2ヶ月程度で数千に及ぶ全製品の面積原価利益率が計算できるようになりました。これにより、製品別ポートフォリオが明らかになり資源効率の観点での多くの新たな気付きが得られています。ERPを単なる巨大な「大福帳」システムに留めるのか、真のSCM改革のツールとして活用するのかは、正にこのSCMの資源効率を見える化する「面積原価管理」として活用するかどうかに掛かっています。見える化は次の2つの観点から行います。

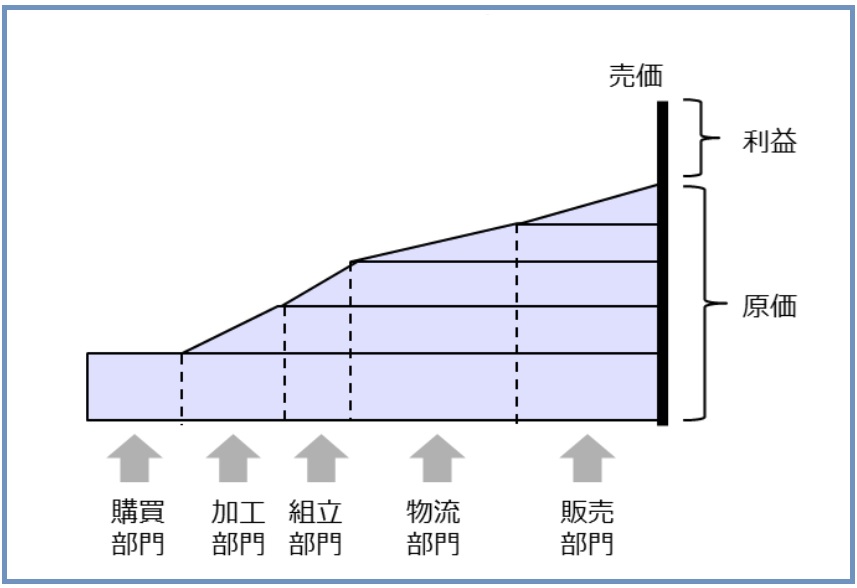

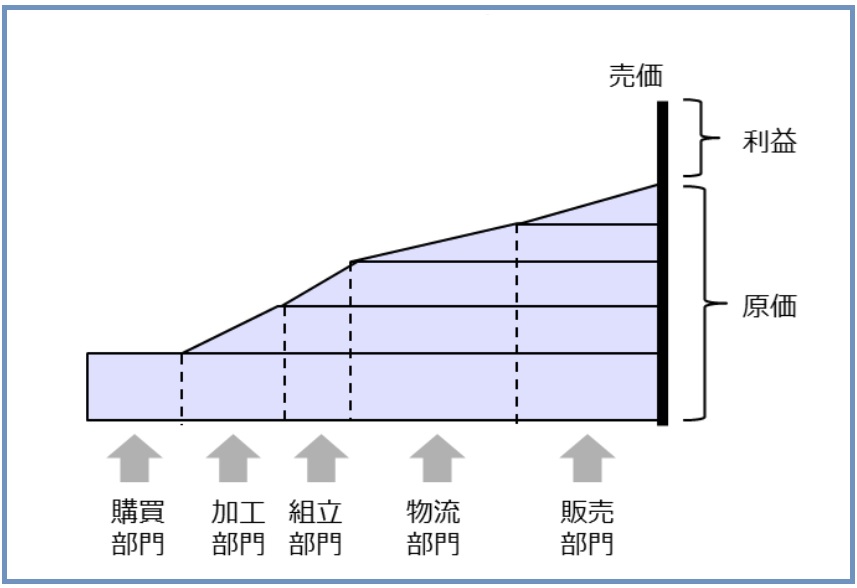

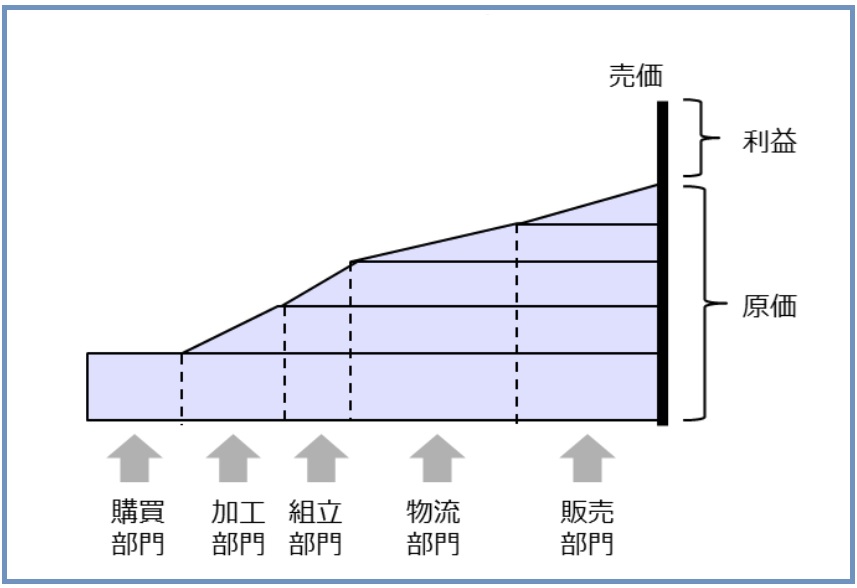

図10. 面接原価管理図

第一は、調達~製造~物流~販売に至る一連のビジネスプロセス視点での資源効率の見える化、つまり再度、上記に掲載した図10の面積原価管理図を明らかにすることです。面積原価管理図はSCMのあらゆるレベルで作成することが可能です。企業全体、事業単位、製品群単位、個別製品単位の各レベルにおける面積原価管理図の作成が可能です。いずれのレベルの面積原価管理図もそれぞれの階層におけるサプライチェーンの各業務部門における資源の滞留状況を明らかにします。ここから、まずSCMの改革・改善を行う業務プロセスの目処をつけることになります。

第二は、製品軸における資源効率の見える化です。具体的には製品別、製品群別のポートフォリオ図を作成することです。資源効率のポートフォリオ図はいくつかの切り口で作成することが考えられますが、最も活用価値の高いものは図表6で示した総営業利益額と面積原価利益率による製品群、事業別のポートフォリオ図です。このポートフォリオから重点的に改善・改革を進めていく製品・製品群を特定します。これまでどちらかと言うと恣意的・感覚的に選ばれていたSCMの改革領域が、資源効率による優先順位に基づいて合理的に進める事ができるのがその利点です。

(2) SCMの改革・改善

改革・改善は2つの視点から得られた資源効率に関する情報を元に進めていきます。

第一は、面積原価管理図の活用です。面積原価管理図は、SCMの一連のビジネスプロセスにおいて投下された原価とその滞留に関する情報を提供します。面積原価の大きい改善を要すると思われる業務プロセスに着目してプロセスの改善を実施していきます。今回のコラムでは、業務プロセスの改善に関する各論には触れませんが、一般的にサプライチェーン上では実際に付加価値が加えられている時間よりも単に滞留している待ちが圧倒的に多いと言われています。したがって、待ちに着目しその時間をいかに短縮できるかが改善のポイントです。トヨタ生産方式で有名な「段取りの外出し化」など、サプライチェーンのメインラインをいかに止めずにプロセスを再構成するかが、SCM改革・改善の基本方針となります。

第二は、製品のポートフォリオの活用です。4の(1)で示した製品のポートフォリオで、いかに「花形」の領域の製品の拡充を図っていくかが、資本生産性向上の鍵となります。そのためには、「ゴク潰し」、「金食い虫」の領域の製品群の内、特に効率の悪いと判断される製品群に対して、より効率の良い新製品への置き換えや廃番を促進するなどの施策が有効となります。しかし、このような取り組みは、当コラムの主要な読者であるSCM関連部門の皆様というよりもむしろマーケティング、製品開発、営業管理などのいわゆるPLM軸、あるいはECM、エンジニアリング・リングチェーンの職掌となり、活動はSCMを超えた全社的な広がりとなります。

以上、改善の進め方についての概要を述べてきましたが、面積原価をKPIとして使う事で、現状の資源効率の見える化だけでなく、プロセスの変更、ポートフォリオの変更に伴う資源効率の改善を定量的にシミュレーションすることも可能になります。

6. SCM課題の行き着く先

2014年8月6日、アベノミクスの第3の矢の一環として、伊藤レポート:「持続的成長への競争力とインセンティブ~企業と投資家の望ましい関係構築~」プロジェクトが経済産業省より発表されました。その中では、「マクロで見た経済状況が改善する中、日本経済を継続的な成長軌道に乗せていくためには、ミクロの企業レベルでの競争力を強化し、その収益力(稼ぐ力)を高めていくことが急務である。」という問題認識に立って、その「資本生産性」をいかに向上させるかが日本経済立て直しの鍵であるとして、ROE(自己資...