FMEAで何ができるのか

更新日 2023-11-15

投稿日 2017-09-22

続きを読むには・・・

TOP

続きを読むには・・・

FMEAで課題解決する記事が無料でお読みいただけます! ◆FMEAなら、この解説記事から【記事紹介】 ・FMEA ...

FMEAで課題解決する記事が無料でお読みいただけます! ◆FMEAなら、この解説記事から【記事紹介】 ・FMEA ...

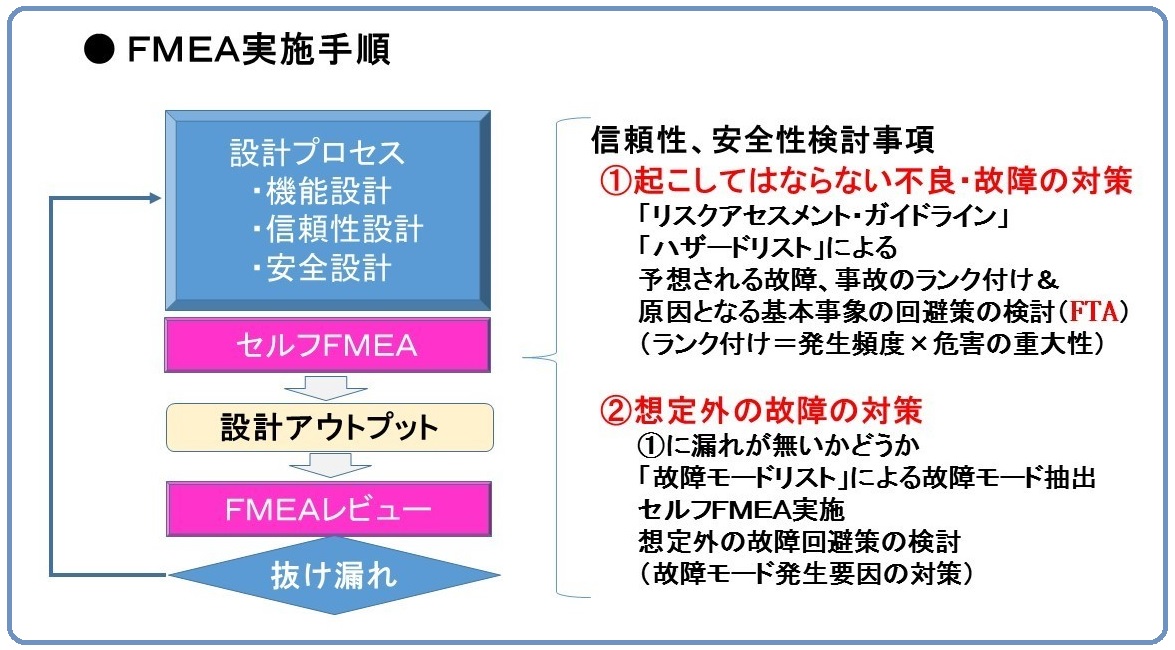

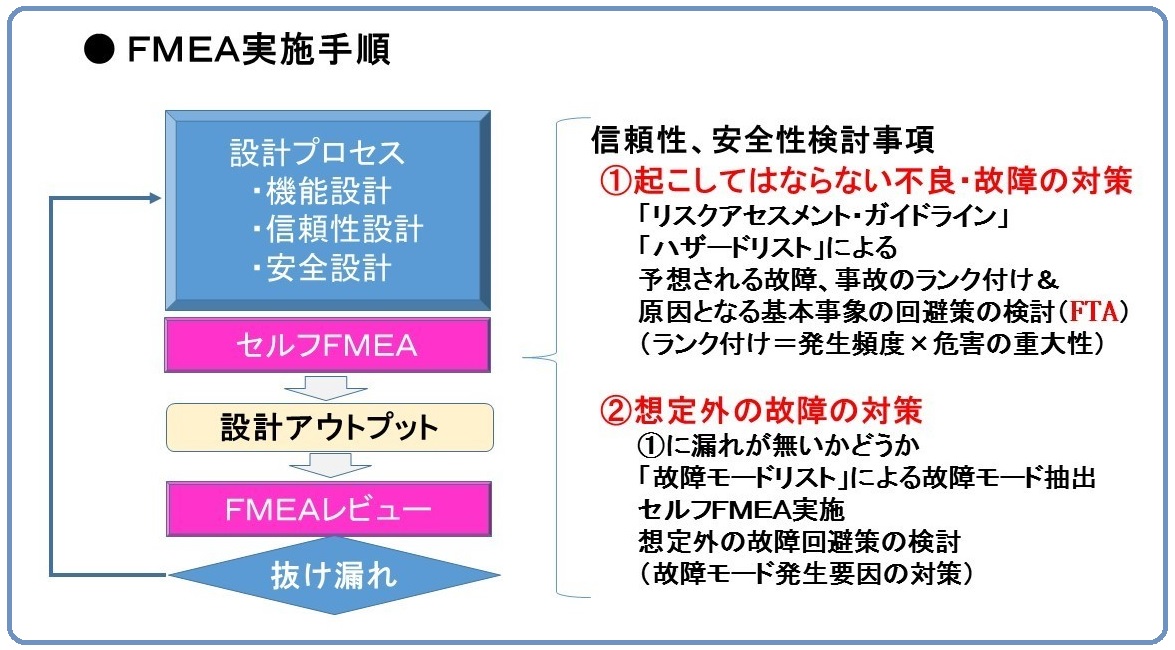

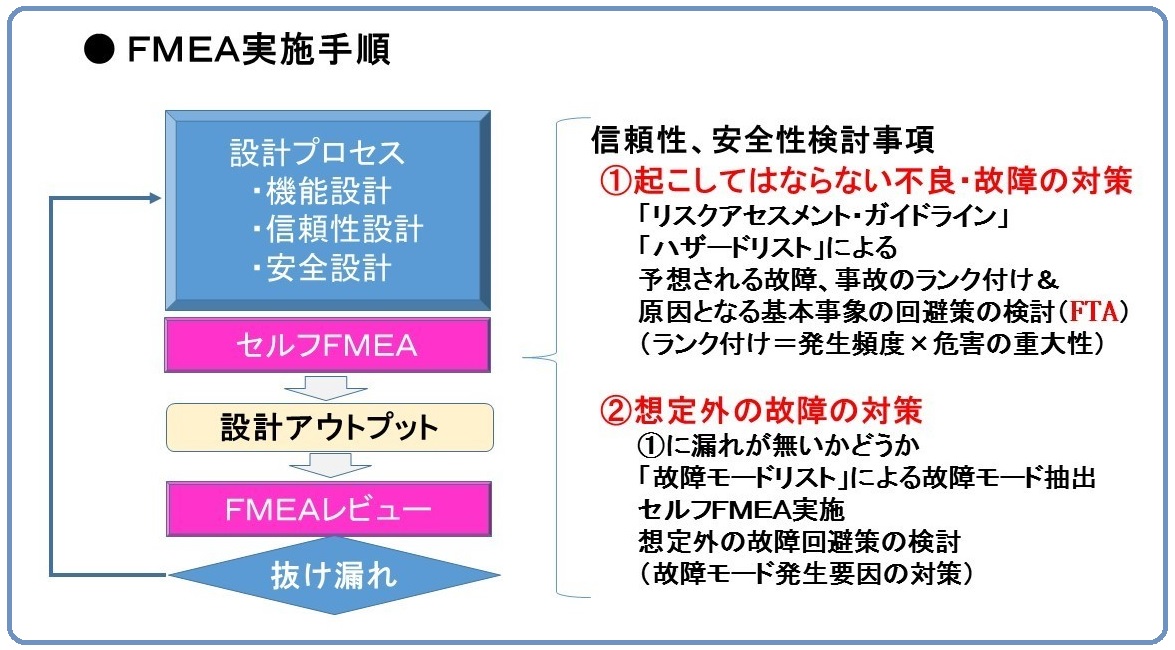

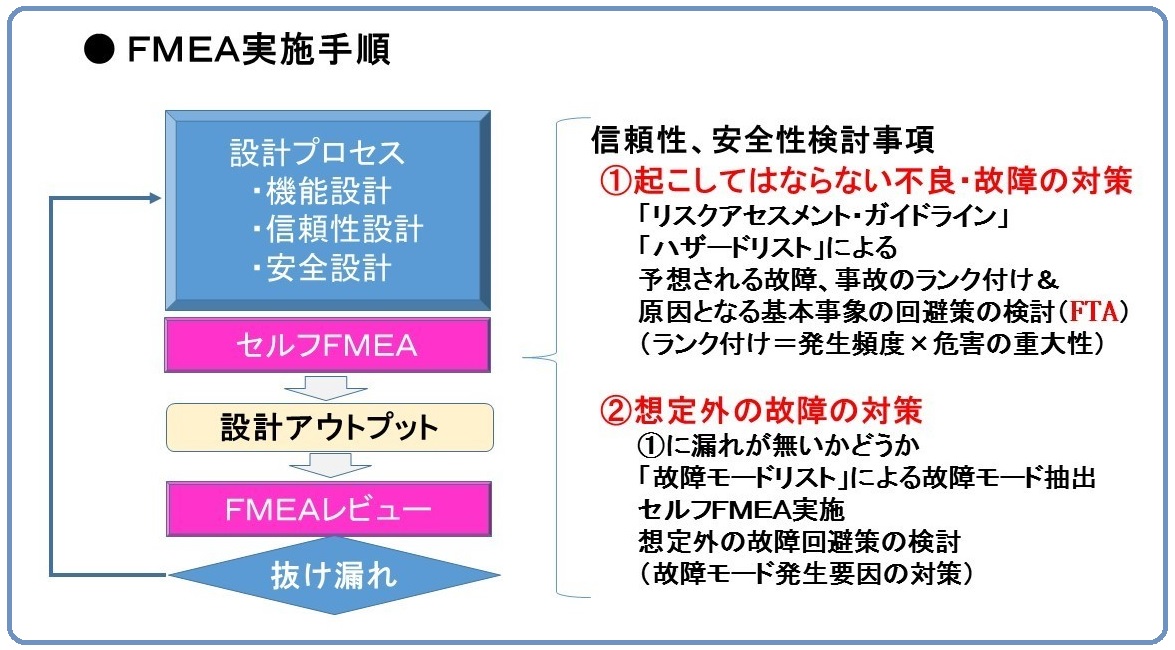

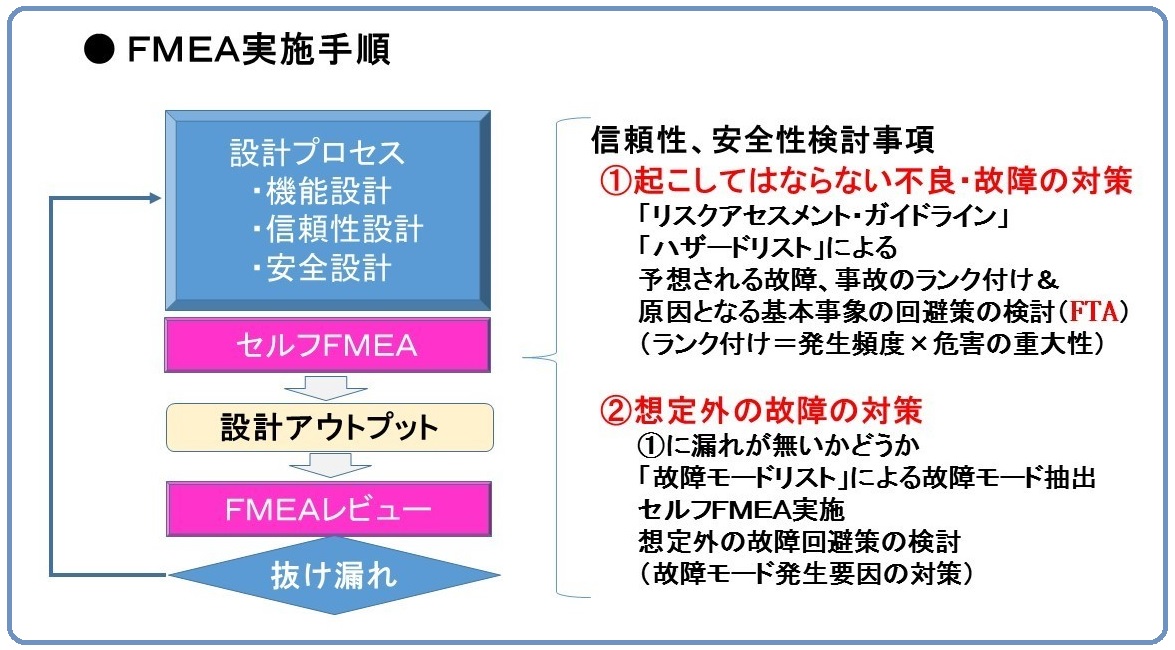

小規模な設計部門でも導入可能で、効果の上がるFMEA手法について解説します。膨大な資料を作成するFMEAは、中小企業にとって現実的では有りません。また、...

小規模な設計部門でも導入可能で、効果の上がるFMEA手法について解説します。膨大な資料を作成するFMEAは、中小企業にとって現実的では有りません。また、...

【品質問題の未然防止 連載目次】 1. 品質問題の発生原因 2. 未然防止のための過去トラ集 3. 人間心理、癖などを考慮した対...

【品質問題の未然防止 連載目次】 1. 品質問題の発生原因 2. 未然防止のための過去トラ集 3. 人間心理、癖などを考慮した対...

エンジニアはいつでも忙しいのに、特に忙しい設計段階で、設計(Design)FMEA を行うこ...

エンジニアはいつでも忙しいのに、特に忙しい設計段階で、設計(Design)FMEA を行うこ...

▼さらに深く学ぶなら!「FMEA」に関するセミナーはこちら! ▼さらに幅広く学ぶなら!「分野別のカリキュラム」に関するオンデ...

▼さらに深く学ぶなら!「FMEA」に関するセミナーはこちら! ▼さらに幅広く学ぶなら!「分野別のカリキュラム」に関するオンデ...

2.デザインレビュー FMEA チーム活動(PQDR) 前編に続いて解説します。DR(デザインレビュー)で一度に多くのことを確認するのは難しいです。工...

2.デザインレビュー FMEA チーム活動(PQDR) 前編に続いて解説します。DR(デザインレビュー)で一度に多くのことを確認するのは難しいです。工...

在庫あり

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします