【品質問題の未然防止 連載目次】

世の中で起こる人命にかかわる重要品質問題としては、自動車のリコール、電化製品の市場回収、食中毒、医療ミスなどがあり、ほとんどは、未然防止できたものばかりです。それを、製造業の製品設計の事例で証明し、どうしたら良いか説明します。これらの内容をまとめ、『過去トラ集~』として2019年5月に出版しました。本連載はこれらの概要を紹介するものです。

「未然防止のための過去トラ集の作り方・使い方」

---品質問題をゼロにするFMEA・DR実施方法--- 日科技連出版社 本田陽広

詳細は本を参照していただき、品質の良い日本メーカーを増やすために、良い処を真似していただきたいと思います。

1. 品質問題の発生原因

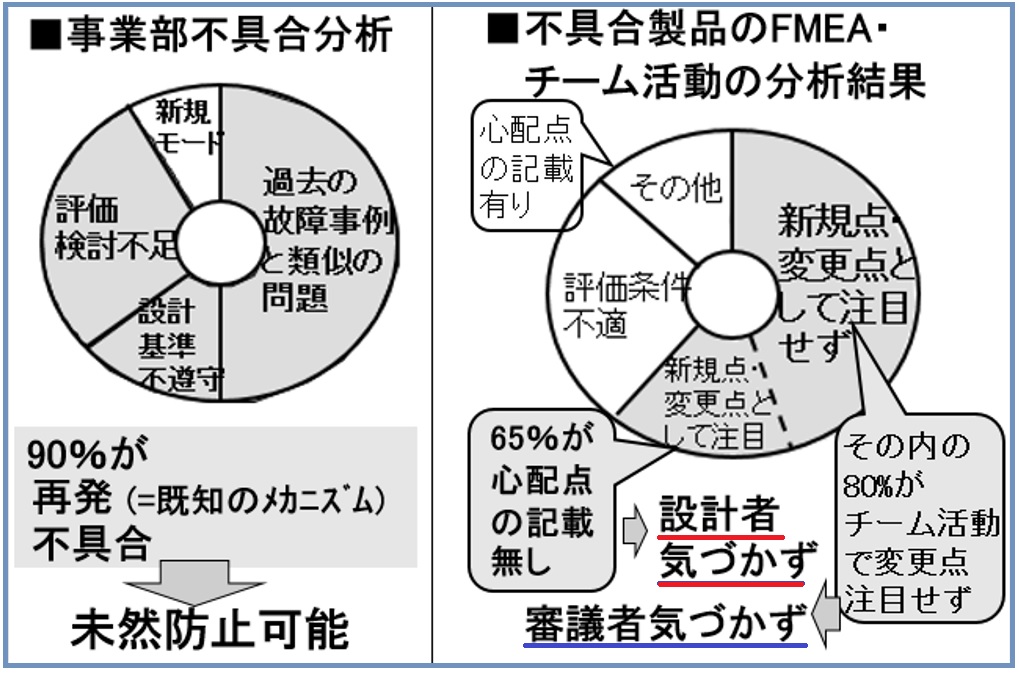

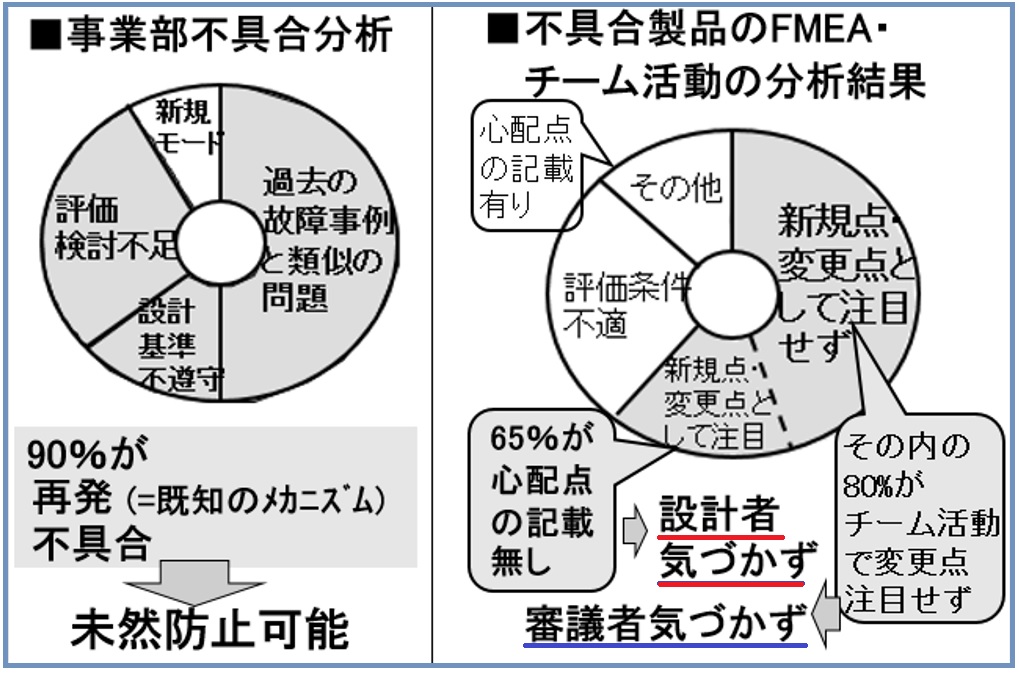

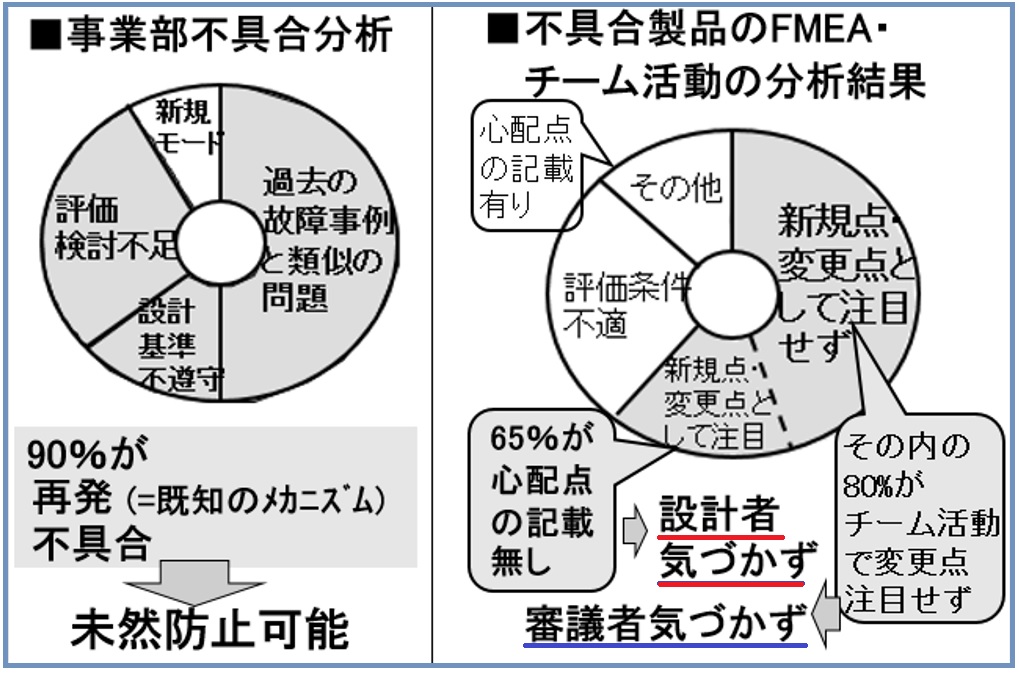

ある会社で発生した品質問題の原因を分析してみると、次の順でした。90%が再発(既知のメカニズム)不具合であることが分かりました。ということは、未然防止が可能だということです。世の中に知られていない新発見要因で起こることはまずありません。

- 既知の故障メカニズム、過去トラブルに気づかず、類似の問題で発生 50%

- 問題は分かっていたが、評価検討不足で発生 25%

- 設計基準不遵守で発生 15%

- 世の中に知られてない新発見要因で発生 10%

このような再発不具合を防ぐ手法として、FMEA(設計段階で漏れなく不具合を予測し、その不具合が起きないように事前に手を打つための手法) が広く活用されています。FMEAはまず設計者が実施し、その後チーム活動で設計者の予測に抜け漏れがないか検討します。

FMEAは1950年に米国海軍とグラマン社によって開発された手法で、戦闘機のエンジンが設計ミスで故障し、途中で全機墜落したら、戦争になりませんので、開発されたと考えられます。

(1) なぜ未然防止ができないのでしょうか。

問題を起こした製品のFMEAを分析すると、次の2点でした。

(ⅰ) 不具合を予測できなかった 65%

(ⅱ) 予測できていたが、問題発生 35%

(2) なぜ予測できなかったのでしょうか。

図1. 事業部不具合の原因分析

FMEAはまず設計者が実施し、その後チーム活動で設計者の予測に抜け漏れがないか検討します。FMEAで予測できなかった原因を分析してみると、

(a) 設計者の技術力不足で気づかなかった

(b) それを補填するためのチーム活動のやり方が悪く、気づかなかった

ということが分かりました。チーム活動の良くないやり方としては、次のことが分かりました。

品質問題は、設計変更、あるいは新規設計することにより発生しますが、どこを変えたのか、変更点をチーム活動で、参加者に知らせてなかったために、専門家も気づかなかったのがほとんどであることが分かりました。

また、理想は、良い設計をし(設計者が気づき)、良く物を観て、良い議論を皆で実施して気づくことなのですが、これだけでは、品質問題をゼロにできません。必ず抜け漏れがでます。各専門家がチェックシートで全ての図面をチェックしてくれれば、抜け漏れを防ぐことができますが、そのようなチーム活動を実施している所は少ないと思います。ほとんどの会社は、チーム活動を実施するも、最初掛け声が盛んな時には、皆真剣に実施しますが、そのうち、指摘してくれる人も自分の仕事が最優先ですので、ただ参加して思いつきの指摘をすることが多くなり、誰も気づかないのです。

(3) なぜ予測できていたが、問題が起きたのでしょうか

原因は、使用環境把握不足で評価条件が不適(市場では、予測を超えるストレスがかかり破損したなど)であったことが分かりました。

(4) 以上から、改善すべき点を整理すると、

① 設計者の技術力(すべての故障要因に気づく能力)を向上させる。

すべての故障要因を記憶している設計者を育てるのは不可能です。設計者がFMEAを実施する時、あらゆる故障メカニズムが参照できる道具を作れば良いのです。自部署で起こした過去のトラブル集以外に、今後起こりうる故障メカニズム集、製品設計ノウハウを知らずに問題を起こす場合があるので設計ノウハウ集などが入った、不具合事例集を作ることです。

② チーム活動の時、新規設計、設計変更点を明確にする。

設計変更しなければ、品質問題は起きません。変更するから、何かが起こるのです。製品・部品の新規点・変更点抽出シートを作って、変更点に絞って、議論を集中させることで、抜け漏れを防止することができます。

③ チーム活動時、すべての故障要因のチェックリストを準備する。

思いつきの指摘をするのではなく、チェックリストを作ってチェックする活動が必要です。チーム活動で指摘する人は、専門家やベテランですので、上記設計者の技術力向上のために作った、不具合事例集のキーワード(繰り返し応力で破損、ウィスカでショートといった故障メカニズムと故障モー...