製造業のヒューマンエラーをゼロにするアプローチについて、その概要を解説します。ヒューマンエラーを防止するには、工程設計段階で予防対策を講じておく事が重要であり、その時、人は本来エラーするものという前提に立ち、それをカバーするシステムを設計して運用していく必要があります。それには、次のアプローチが基本といわれています。

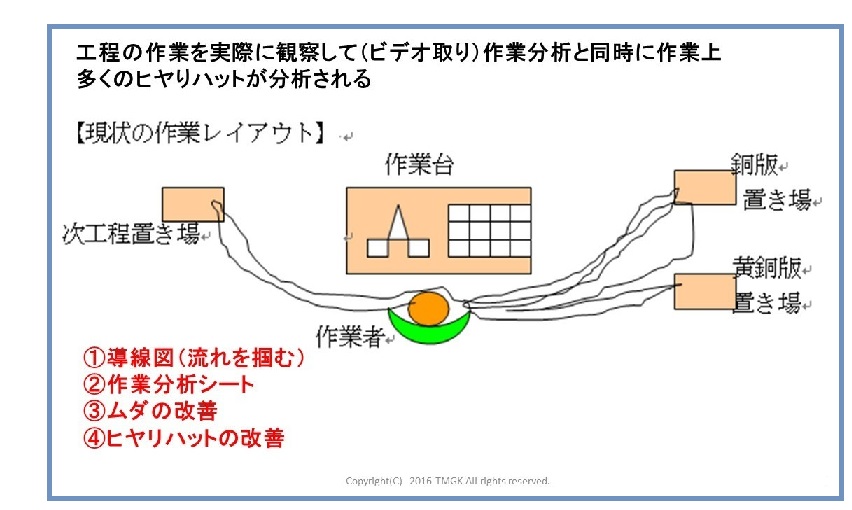

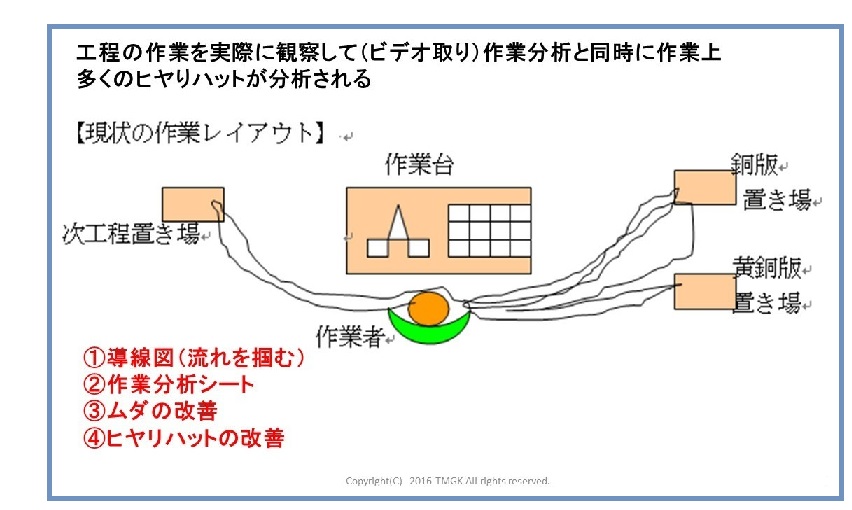

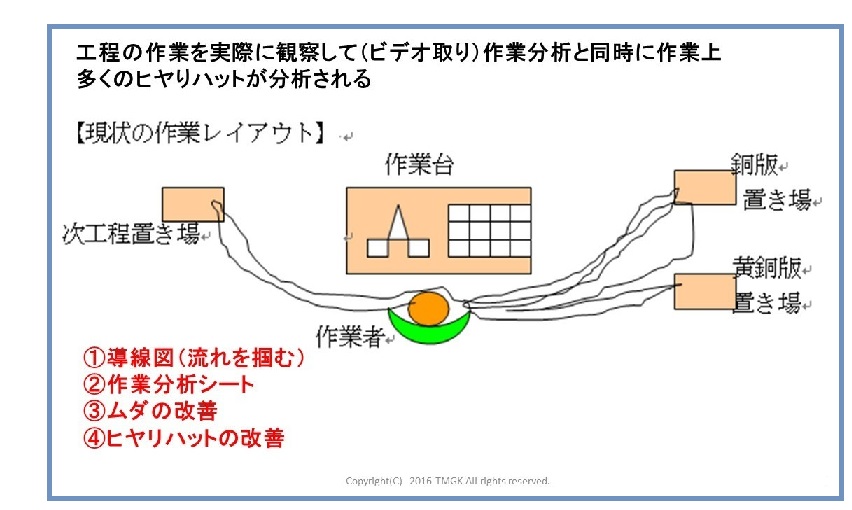

1. 事実に基づく分析と標準化

○ :正味(付加価値がある仕事)、→:移動、▽:手待ち、□:検査 の記号を使って行う。

この手法は IE(Industr ial En gineering)という作業分析・ 改善手法として有名な手法であり、この手法を用いて分析すると、作業改善面と同時に、作業上多くのヒヤットが発見される。ブレーン・ストーミング方式でなく現場、現実の観察が重要と言うことが理解できます。

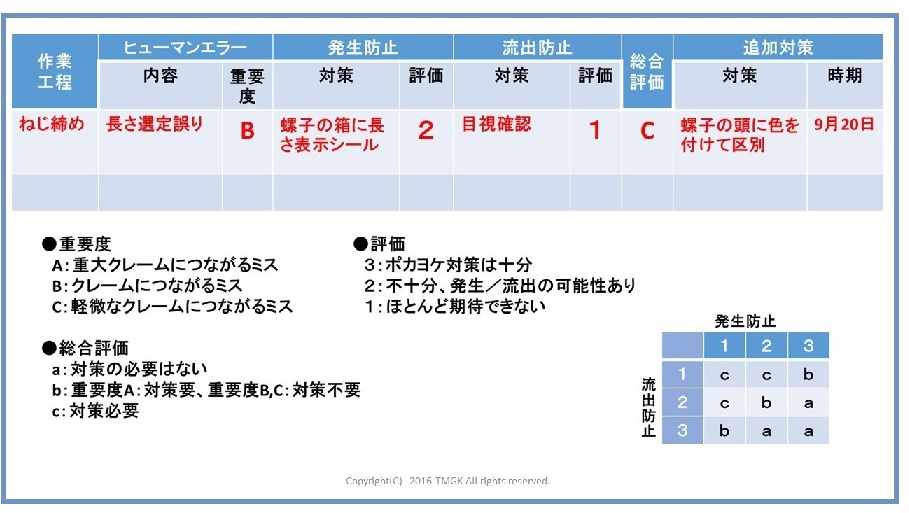

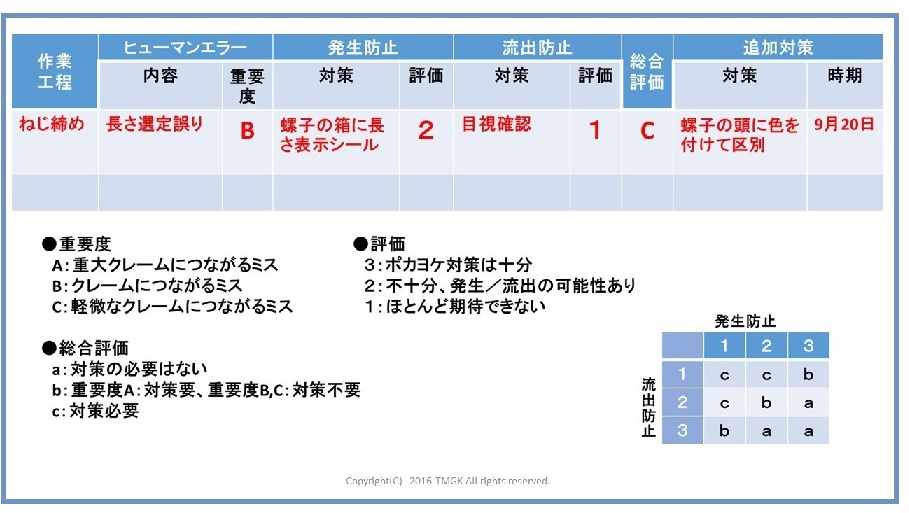

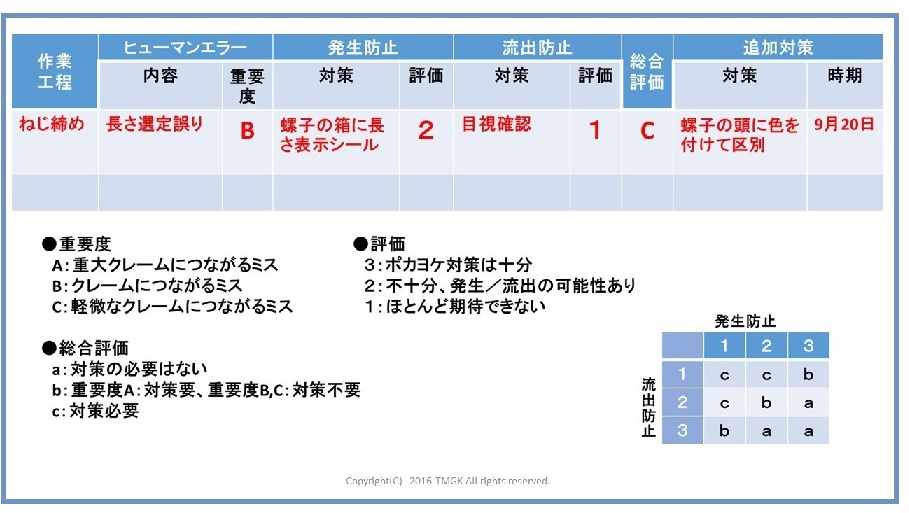

2. ヒューマンエラー予防処置評価シート

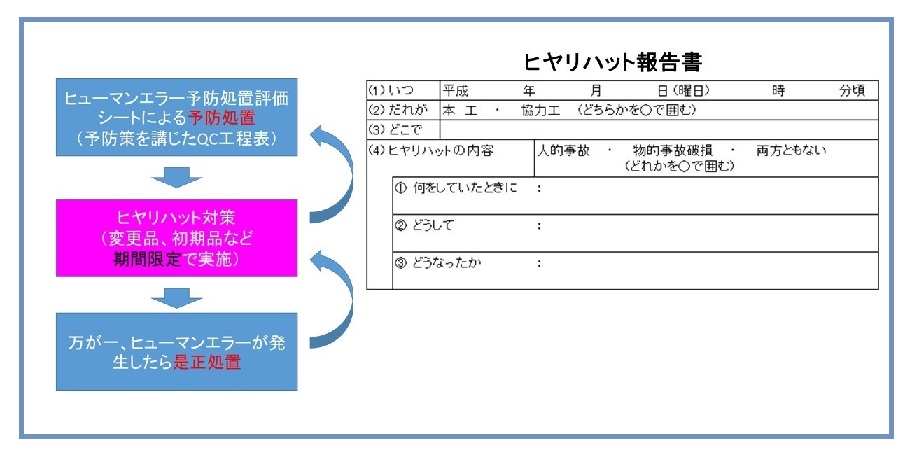

起こり得るヒューマンエラーを、各工程ごとに列挙し、発生防止策、流出防止策を講ずる。生産が始まる前に実施し、QC工程表に対策を盛り込む。起こりうるヒューマンエラーは、過去事例の蓄積データからピックアップする。

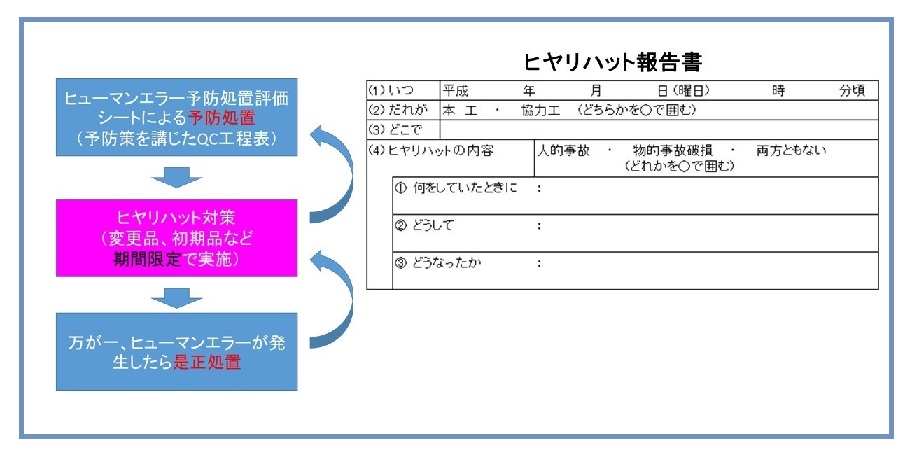

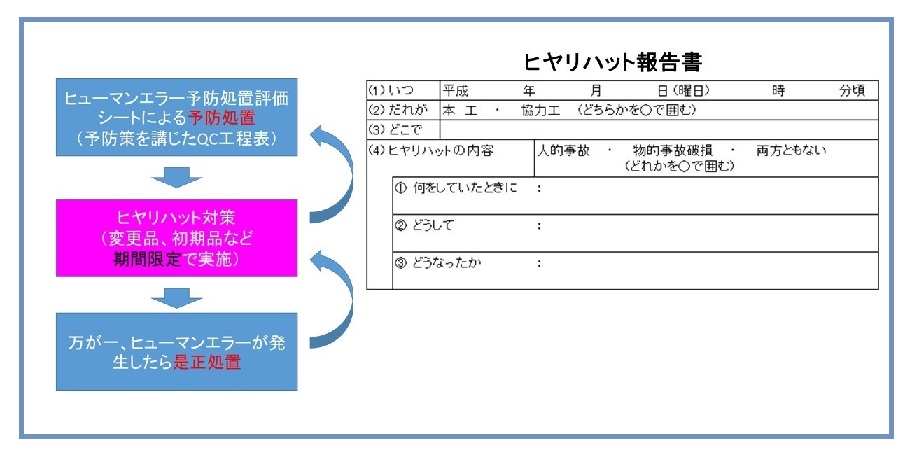

3. ヒヤリハット報告

作業中ミスを起こしそうになった内容を記録し、関係者で原因究明と対策を講ずる。設計変更、工程変更などの初期品に対し実施し、結果をQC工程図へフィードバックする。

4. 人がミスしにくい工程の設計

作業の対象となる物の形状・色、作業で使用する設備、作業指示票の様式、作業の手順などの作業方法 (作業を構成する人以外の要素)を工夫する。

①フールプルーフ

作業を飛ばして先に進もうとするとアラームを鳴らすなど、先に進めない仕組みに設備機器を設計する(ポカヨケ)

②フェールセーフ

設備等故障が生じたとき、操作手順を間違えた時、不良や事故に結びつくことなく安全側に作動して品質や安全が確保できるように設計する。そのためには、工程の5Mについて潜在する不具合を検出するために工程FMEAを実施する

5. 人がミス...