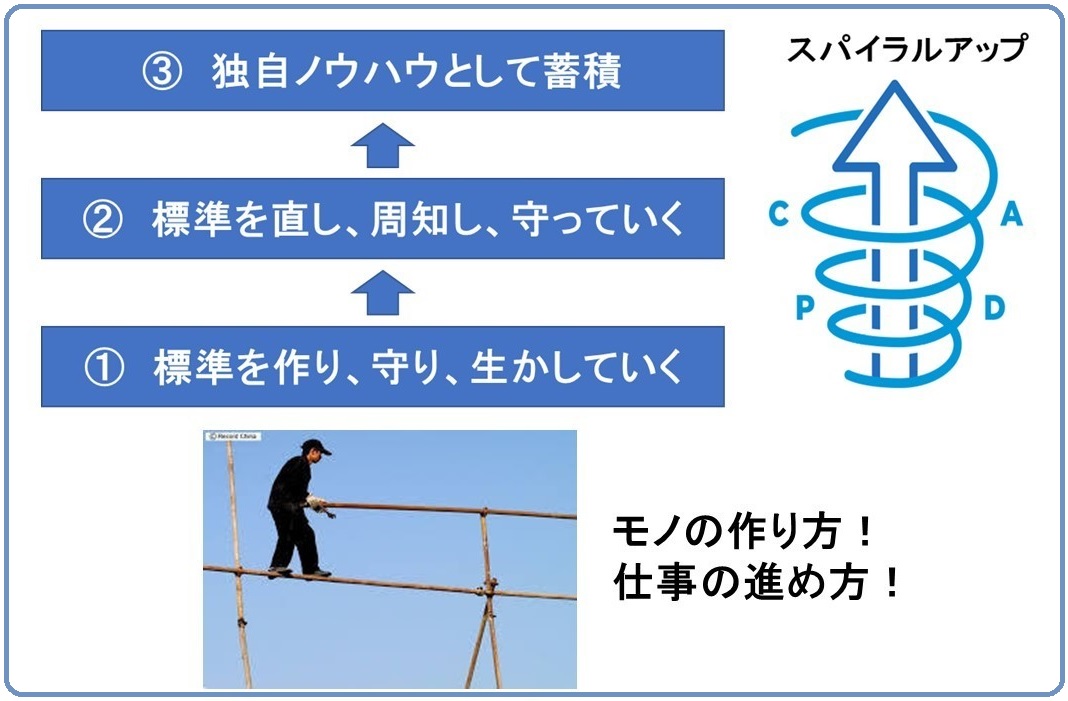

製造業の品質改善対策の進め方として、業務標準化の本当の意味について、今回は解説します。標準化とは、多人数で業務をする場合、各人が勝手に行動すると結果のバラツキが大きくなり、品質も効率も悪くなるため、その時点でもっとも優れた方法を標準として定めそれに沿って行動するためのしくみのことで、モノの作り方や仕事の進め方について、繰り返して使えるように定めた取り決めのことです。業務・仕事を属人化させないための手立てになります。

1. 標準化のメリットとは

企業における仕事の標準化は次のように様々なメリットをもたらします。

【技術の蓄積】・・・個人が習得した固有技術を、企業として蓄積できる

【技術力の向上】・・・蓄積された技術を基礎に、より高度な技術力を得ることができる

【業務品質・製品品質の向上】・・・安定した品質を製造でき、コスト低減ができる

【組織力の強化】・・・会社として仕事の進め方が統一でき部門間の連携が良くなる

【コスト低減】・・・生産性向上、品質不良予防によりコスト削減ができる

【業務効率向上化】・・・残業が減り、しかも納期短縮が可能になる

一方、標準化について間違った考え方もあります。

2. 標準化に対する間違った考え

「標準化したって実際はマニュアルを使わない・・・」

「標準化すると個人の創造性を損なってしまう・・・」

「うちの会社は、毎回内容が違う仕事だから標準化できない・・・」

使わない標準、現状と一致していない標準、だから守れない、標準が合っても意味がないという会社も多くあります。

そのような会社は、データねつ造や改ざん、などによって社会問題を引き起こしています。建前で標準化を行っている会社なのです。

このようなことを防ぐために、正しい「標準化」の考え方でPDCAを回す必要があります。

3. 仕事に役に立つ標準が備えるべき4つの『基本条件』

- 誰もが、実行できること・・・現場の標準は現場従業員で作ること

- 誰もが、守りやすいこと・・・作業しながら使えるための工夫をすること

- 誰にも、分かりやすいこと・・・フロー化、5W1H化、ノウハウの見える化、可視化

- 標準化が、常に改善されていくこと・・・定期的に見直し、業務マニュアル陳腐化を防ぐ

- 考え方のプロセスを標準化・・・多品種少量生産に適応する標準化

4. 標準のないところに改善なし

作業手順や時間、作業方法など、作業標準がなければ改善できないだけでなく、改善の結果判定もできません。標準は流動的で、改善されることが前提で、標準作業が改定されるたびに仕事の改善がおこなわれるようになることが大切です。

作業の標準化ができたたら、標準作業時間を設定するために、作業毎にどれ位の時間が掛かるか実際に測定します。その際、作業者により時間が違ってきますので、担当する作業者全員で複数回測定して平均してみるなど、作業する人によって...