ヒューマンエラーの対策は、かつては直接の加工作業や組立など繰り返し作業中のミスが主な対象でした。そこでは、人の認知、判断、行動に伴うミスに注目し、できるだけミスを引き起こさないようにする「ポカヨケ」対策が主体となっていました。つまり、個別の案件ごとに「カイゼン」によって対策されてきました。しかし、小量の受注で多品種化された工場のヒューマンエラーは、いままでの「ポカヨケ」対策だけでは対応が難しくなってきました。

1. 多品種少量受注生産工場における現場作業の特徴

生産を取り巻く環境は大きく変化しています。従来の考え方に基づいた現場管理では、いくら作業者に注意を促しても、一向にミスが減らず、むしろ増加傾向にあります。ではその場合、何がヒューマンエラーの要因で、何を重点に対策を実施すればよいでしょうか?最初に多品種少量受注生産工場における現場作業の特徴として次の5点に整理します。

(1) 作業工程、手順

機械加工や組立作業は変則的で、1個だけしか生産しない製品もあり必ずしも標準書が準備されているわけではなく、図面だけを頼りに加工する場合も多いため、作業ミスや作業漏れが発生し安くなっている。

(2) 準備作業、間接作業など

工具や材料、条件セットなど準備作業、他部門との確認や調整、運搬作業などの間接作業など、直接生産作業以外の作業が格段に増加しており、間接作業においても、ポカヨケを講ずる必要がある。

(3) 作業教育訓練

熟練技能者が減少し、パート社員などの非正規社員が増加していること、また新人社員が入社しても、多忙のために十分な教育訓練が実施できていないため作業ミスが多く発生する。

(4) 部門間連携のルール

複雑かつスピーディーな管理が要求される中、部署内や、部署間の連携が欠かせないが、連携のためのルールがない、または不明確な場合が多く情報伝達ミス、作業漏れ等が発生している。

(5) 品質管理の基本

様々な問題が放置され、解決されない状況では「ルール順守」「報連相」などの品質管理の基本が守られず、品質軽視の組織風土が蔓延する

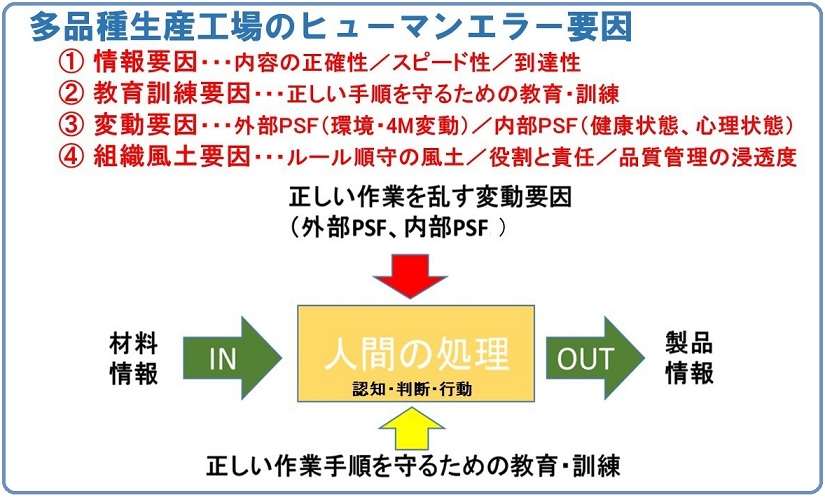

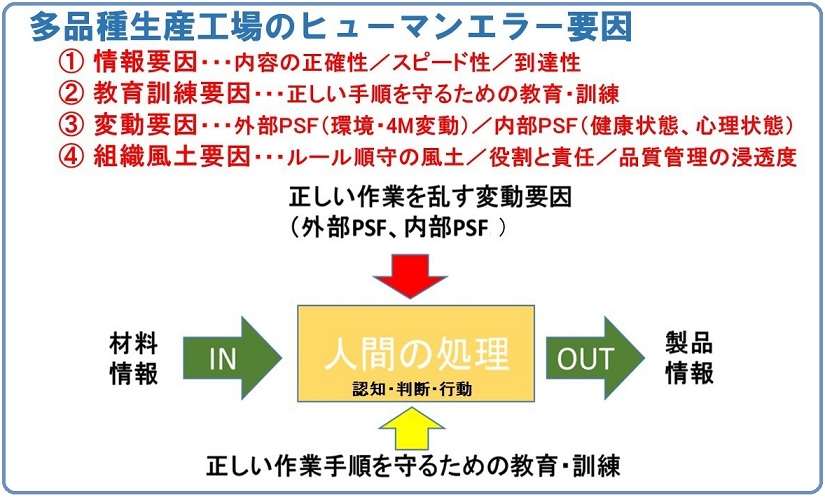

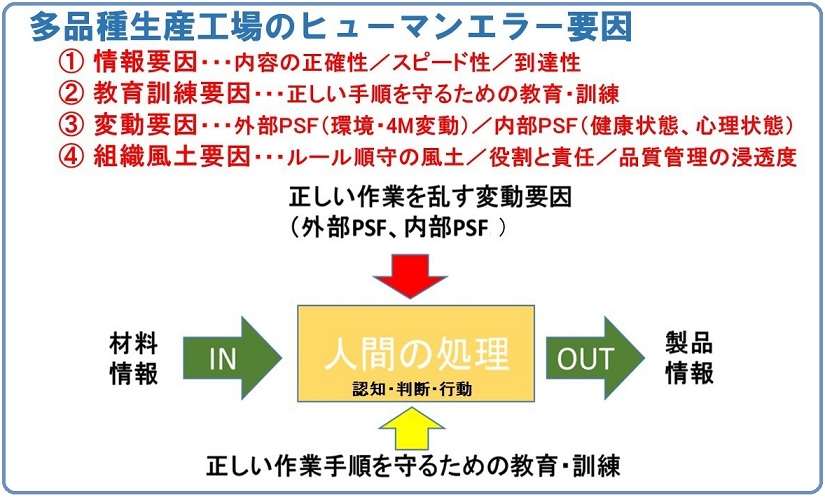

2. ヒューマンエラー要因

ヒューマンエラーを減らすにはどのように対策すれば良いでしょうか?ここでは、次の4つの要因に整理して考えます。

(1) 情報要因

情報伝達で求められるのは、内容の正確性/スピード性/到達性です。刻々変わる製造品種に伴って、工程間のスケジュール調整や納期調整などの生産管理情報、顧客からの要求仕様、図面などの情報、これらを正しく、タイムリーに必要部署に伝達しなけれななりません。

(2) 教育訓練要因

正しい手順を守るための教育・訓練が不足しているために技能が未熟なまま作業を行い、ミスにつながっています。教育計画、教育方法、教育手段、ツールなどが整備されていないため、新人教育熟練技能教育がほとんどなされていないという状況を多く見かけます。

(3) 変動要因

生産活動を行う前提となる情報、条件が変動する中(4M変動)で、その変動に対して顧客要求の品質、納期を守って生産を続けるにはどうするか、あらかじめ対応方法を決めておかなけれはならないのですが、異常管理、工程変更管理など管理ルールが不十分となっており、ミスが発生しやすくなっています。

(4) 組織風土要因

工場の現場では、以上のような要因が複合して発生しており、ルールを守らない役割と責任が不明確、正しい品質管理手法が浸透しないなど、組織全体の活力やモラールが低下しているのが現状です。

3. ヒューマンエラー対策

多品種少量生産工場では、ヒューマンエラーは、準備作業・間接作業など、生産中以外で多く発生するのです。では、その場合、何をポイントに管理すればヒューマンエラーは発生しなくなるでしょうか?

(1) 人の対策

最も重要なことは、一人ひとりが、確実に自分の仕事を行うという自覚とミスをしないように確認をすることです。この考えが基本に無いと、何を対策しても効果がありません。トヨタの「自工程完結」の考え方を適用します。

・自主検査

・指差し呼称

・ヒヤリハットの申告と対策

・OJT

などがミスを減らすために有効な方策となります。

(2) 情報の対策

変化する状況を的確にとらえて生産を行うには、タイムリーに、正確に情報を必要な部署(人)へ伝達する必要があります。

・朝礼

・部署間連絡会議

・通知類(5W1H)

など、情報伝達のツールを仕組み化することが重要になります。...