“QC7つ道具”は、かつてQCサークル活動とともに日本全国に普及し、日本のものづくりを支えてきました。普及元である日科技連のホーム頁には “QC手法の内でもっとも易しく,目で見て誰にでも分り易いもの・・・「身の回りにある問題の95%は,QC七つ道具をうまく活用すれば解決できる」といわれるほど強力な手法”とあって、特性要因図、パレート図、ヒストグラム、管理図、散布図、グラフ、チェックシートの順で‘解説’されています。こんな素晴らしい手法があるのですが、皆さんはどのように活用しておられるでしょうか?

筆者とそのグループは、企業等で研修を行うの際に、事前アンケートで受講者のレベルを把握し、それに合せた研修をしています。アンケート結果をみますと、2000年以降は、“QC7つ道具”について7~8割が‘知らない’から‘以前に使ったことがある’というレベルで、‘良く使う’のは1割に満たない状況です。しかも‘良く使う’と答えた受講者も、良く聞いてみると決して効果的に使っているとは言えません。その原因は種々あるかとおもいますが、バブルが弾けて以降、企業に“QC7つ道具”さえ研修する余裕がなくなり、また“QC7つ道具”を効果的に使う“活用術(コツ)”が見当たらなかった点にあると思います。

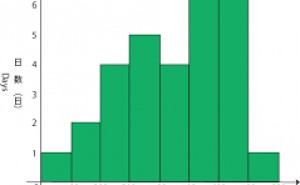

筆者は1985年当時、海外技術協力の中で“QC7つ道具”について教えていた時、‘どうもうまく使ってくれない’という悩みがありました。例えば、ヒストグラムを作っても必ずといっていいほど違ったグループのデータが混じっていてそのままでは意味がない、という具合です。一般的には、ヒストグラムを作ってから「形が変だったら違うグループのデータが混じっているのだから、分けて作り直せ」と教えますが、それならデータを取る時に最初から‘層別’の考えを入れてデータをとるように教えるのが本筋ではないか、と思いました。そして、グラフと管理図という全く違うものを1つにして‘7つ’にしているのは混乱の元になっており、また、「‘層別’は道具というより常識だからとこれを外して7つ・・・」と教えている場合もありますが、外したら大事な‘層別’を忘れてしまって意味のないものになってしまいます。

筆者はこのように、“QC7つ道具”を一般に普及しているような形で使っては効果が上がらないことに気付き、品質管理の本質に戻って、効果的に使う“活用術(コツ)”について、以下のような“5つの要点(使う順序、使いよう’の工夫)”を作り上げました。

1)品質は4つのM(Material, Machine, Man, Method)の状態によって決まり、不良が出るのはこれらのどれかが異常になっているから。

2)データを取るのは、どれが異常なのか見付けるためだから、それが分るよう4つのMをグループ分け(層別)し、層別したデータが採れるようにデータ採集様式(チェックシート)を設計する。

3)層別は最重要なものだから忘れないよう、絶対に道具の1つに含める。

4)グラフと管理図は別物だから一緒にしない、従って、7つではなく“8つ道具”とする。

5)これらを使う順序は、①層別、②チェックシート、③グラフ、④ヒストグラム、⑤パレート図、⑥特性要因図、⑦散布図、⑧管理図と続く。⑧まですべて使う必要はなく必要最小限でよい。また、③以降は場合によって入れ替えて使った方がいい。

この“5つの要点を導入したところ、思いのほか効果が上り、爾来これを“実践的QC7つ(8つ)道具”として海外技術協力に尽力してきました。

ところが2000年帰国して以来、先に述べたような“QC7つ道具”が絶滅危惧種になっているような日本の事情に接し、“日本をどげんかせんとイカン”という気持ちで活動してきました。この際、“実践的QC7つ(8つ)道具”をぜひ皆さんに知って活用して頂きたいと思い、ここに紹介させて頂きます。

ちなみに、日本規格協会の“やさしいQC七つ道具”の冒頭の‘発刊に寄せて’の中で、QC七つ道具の生みの親である石川馨先生が、「・・・弁慶の七つ道具になぞらえて命名したものです。・・・。なお、本書ではグラフと管理図が分けてあるので8道具になっています。・・・」と書いておられます。当時は、‘使いよう’よりも普及を最優先にした結果、当時の人達に馴染みの深い弁慶にお出まし願ったという訳なので、今のグローバル世界の中で7つに拘る必要は全くないといえます。

また‘層別’のところでは、最初の頁に「・・・。グループ分け、つまり層別は、真の原因追及に欠くことのできない重要な考え方・手法です。現場長の腕前は層別の上手、下手にあるといっても過言ではない・・・」とあります。それなのに、‘層別’は最初ではなく6番目に解説されています。何故でしょうか?これは、その当時までの日本人には‘層別’は当り前で‘無意識の内に層別して考えていた’ので、敢えて最初に持ってくる必要性を感じなかったこと、また、社員に時間的余裕があったのでグラフとかヒストグラムとか馴染みのあるものから勉強させていく方がいい、ということだった思われます。

ところが海外の人達には‘層別’という考え方が元々ないので、‘層別’を最初に取上げて‘層別してデータを取ることが一番大事なんだ’と強調する必要があるということに、筆者は海外技術協力を通じて気付いたわけです。ところで日本人も最近は、平均値思考に馴らされてしまっているので、‘層別’は意識して教えないとその重要性が分らなくなってしまっているのではないでしょうか。

また最近の社員は本当に余裕がなくなってしまって、“QC7つ道具”はQC部門の人達ではなく一般社員や現場リーダーのために開発されたもので、“やさしいQC七つ道具”もその目的の本なのですが、250頁もあるので今の一般社員に‘これをしっかり勉強しろ’といってもとても無理な話でしょう。またその中に重要なことが、例えば‘層別の重要性’についは数行しか書かれていませんので、これに気付くことも無理な話でしょう。

以上から筆者は、先に披露した“QC7つ道具”を効果的に使う“活用術(コツ)”・・・“5つの要点”の重要性をここに改めて強調し、日本国中に広めて、日本のものづくり革新の基礎を強化していきたいと思っている次第です。

また、‘層別’は‘工程分析’と合せて行い、&lsqu...