品質管理とは「データを取って異常を見つけ、原因を追究して対策を打ち、不良が出ないようにすること」だと理解している方が多いと思いますが、この統計的品質管理(SQC)では2%程度まで不良を減らすことは出来てもそれ以下に減らすことは極めて困難です。ところで日本のものづくりの強みは、“品質を造り込む”ことで品質不良をPPM(100万個に1個, 0.0001%)のレベルにまで下げる技術を確立したことにあります。皆さんのところでは如何でしょうか。「確かにそのレベルです」ならいいのですが、「かつてはそのレベルだったが・・・」とか、「とてもとてもそんなレベルには行かない」では困りますよね。

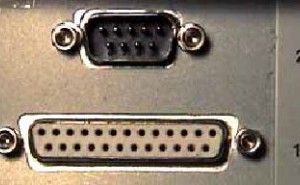

それでは、“品質の造り込み”についてごく簡単に復習してみましょう。SQCでは‘結果を検査し’データとして集積して統計的に解析し、原因を追究して・・・、というステップを踏むので、対策を打って不良が出なくなるまで暫くの間は不良は出続けます。ところで“ポカヨケ”については、よくご存知かと思います。例えば、本体の右と左に同じようだが‘違う’部品を組み付ける場合に、ウッカリ(ポカ)して左右の部品を間違えて組み付けてしまい不良を出してしまうのに対して治具を工夫し、右には右の部品しか、左には左の部品しか組み付けられないようにして、不良をゼロにできたことから、新郷重夫氏はこれをポカヨケと命名したのです。

この例では、右に左の部品を取り付けようとしたところ(ポカミス)、取り付かない(間違った作業を検出)ので、ミスに気付いて作業をやり直す(対策を打つ)ことで、不良の発生を100%防ぐことが出来たのです。氏は、どんな場合にも不良が出る前には必ずその原因がある(ここでは左右の部品を取り違える)ので、原因となる作業(不良が発生する源:源流)を検査し、異常を検知して対策を打てば、異常は発生しても不良は出ない、ということに気付きました。分ってみれば‘何だそんなこと当り前じゃないか’ということですが、コロンブスの卵です。このことを更に深く考察した氏はこれを体系化し、1985年に日本の品質管理のためにと、「源流検査とポカヨケ・システム」を著しました。この本は英語を初め数ヶ国語に翻訳され世界に広まっています。

この“造り込み”のようなきめ細かい方式は日本人の得意とするところなのですが、造る品物が変り、工程が変り、作業が変れば、新しい工程や作業の中に手作りで造り込んで行かねばなりません。日本の多くの企業で、「かつてはそのレベルだったが・・・」という状況だとすれば、“源流検査とポカヨケ・システム”の考え方が忘れ去られ、“造り込み”の技術が伝承されていないということで、まことに残念に思います。皆さん、もう一度“日本の造り込みの技術”を見直してみませんか!?

筆者は1984年以来、アジアの国々への技術協力の中でポカヨケや源流検査の考え方について教えてきて手応えを感じました。また、きめ細かい仕組み作り...