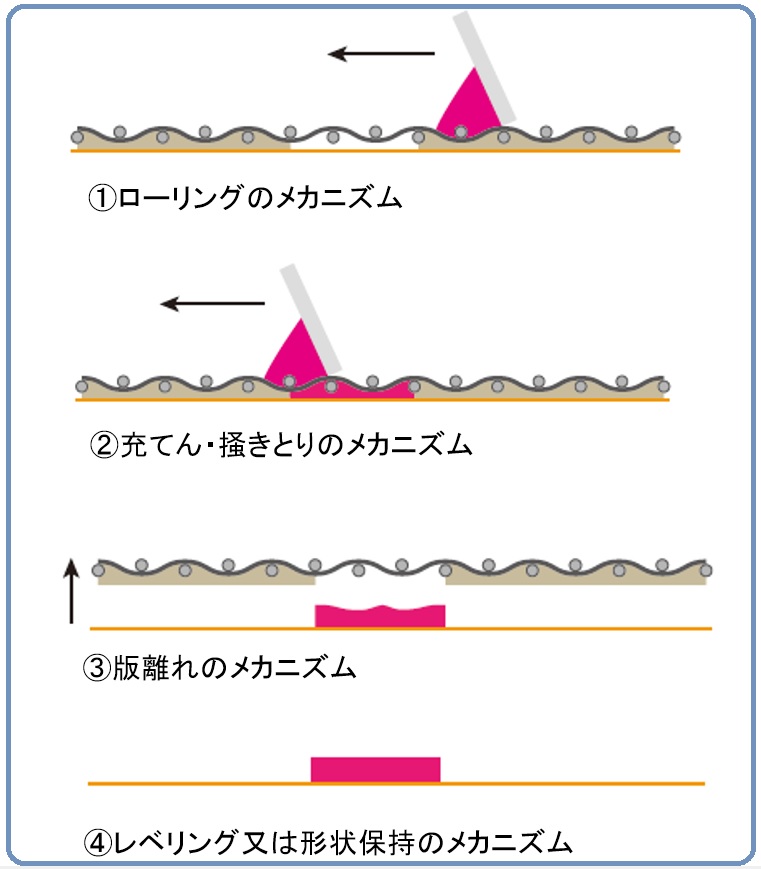

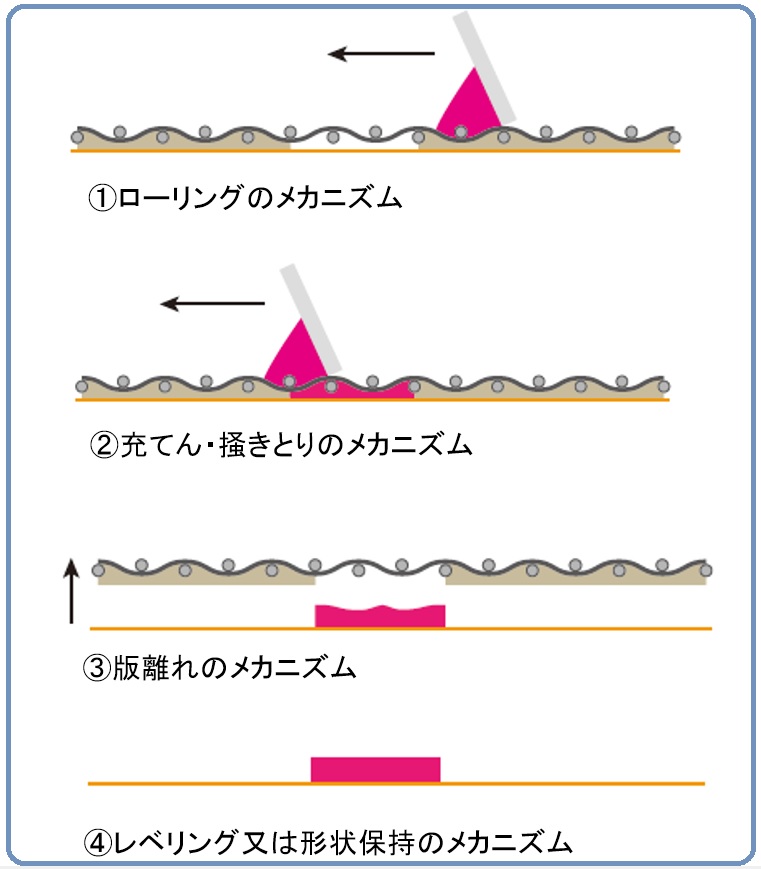

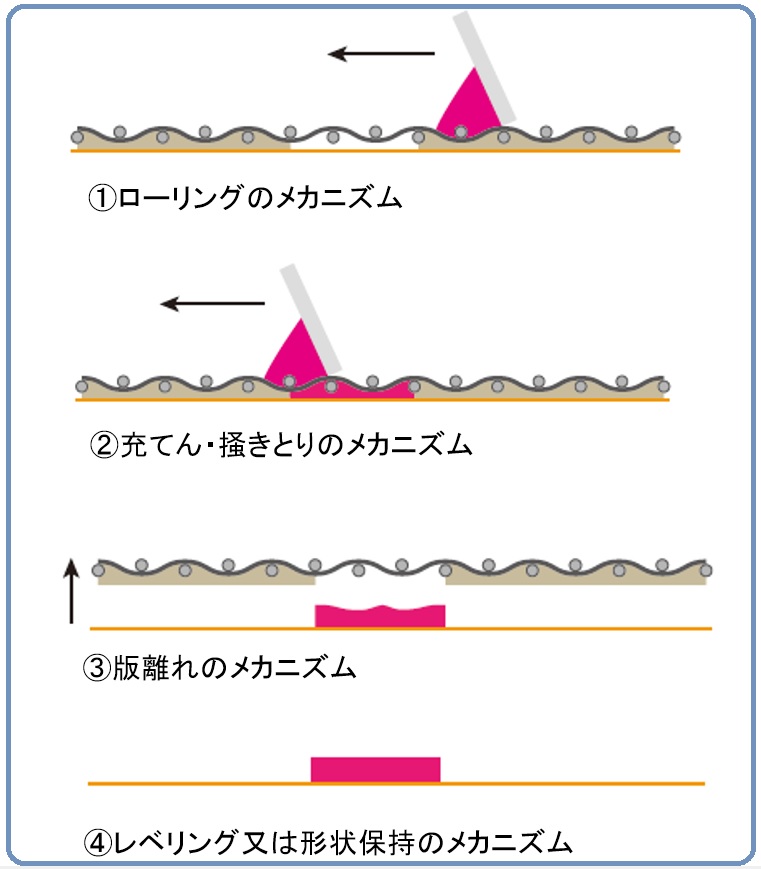

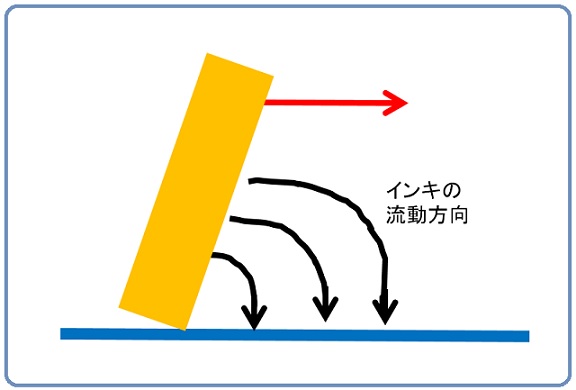

1. スクリーン印刷:ローリングのメカニズム

図1. スクリーン印刷のメカニズム

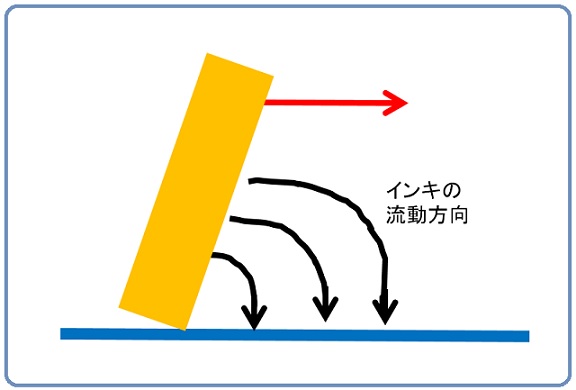

図1. スクリーン印刷のメカニズム2.スクリーン印刷:ローリングの役割は、インキ粘度の均一化

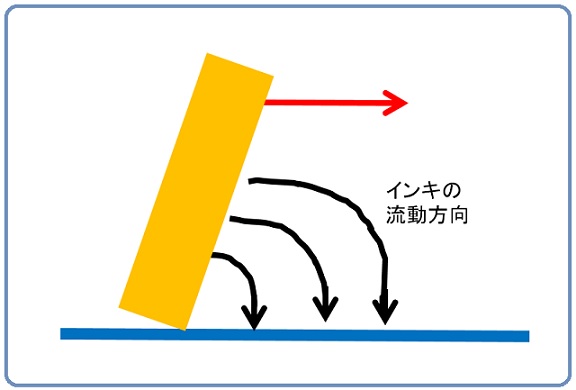

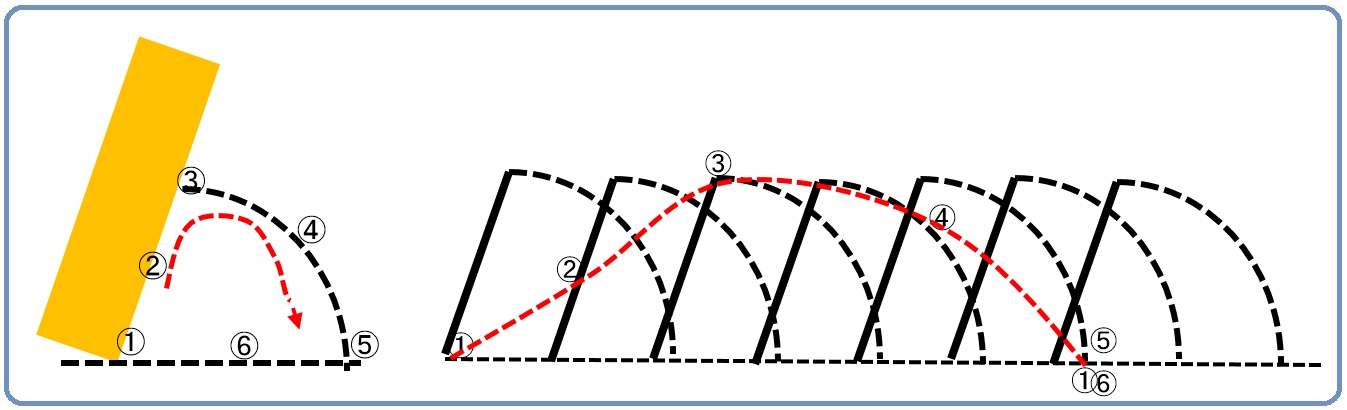

図2. インキのローリング

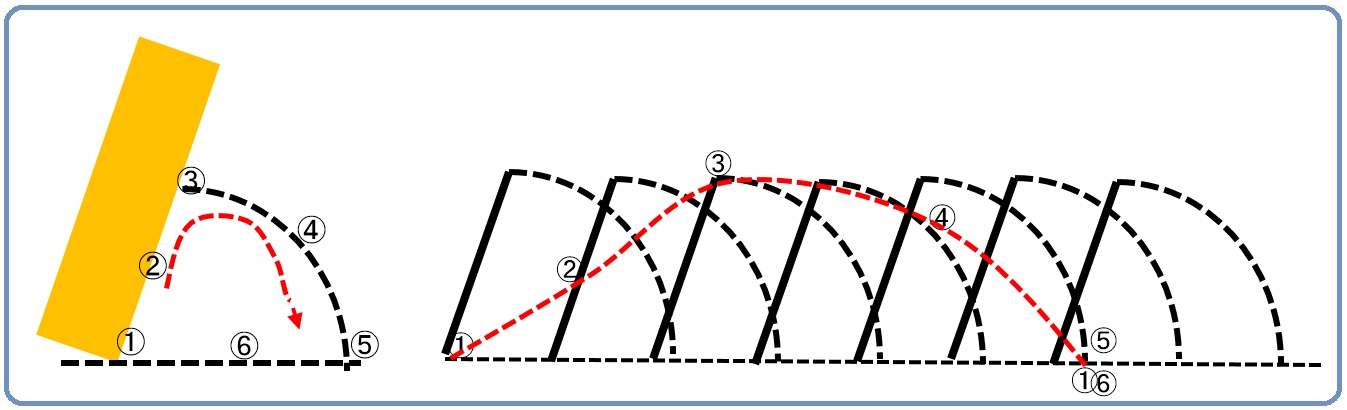

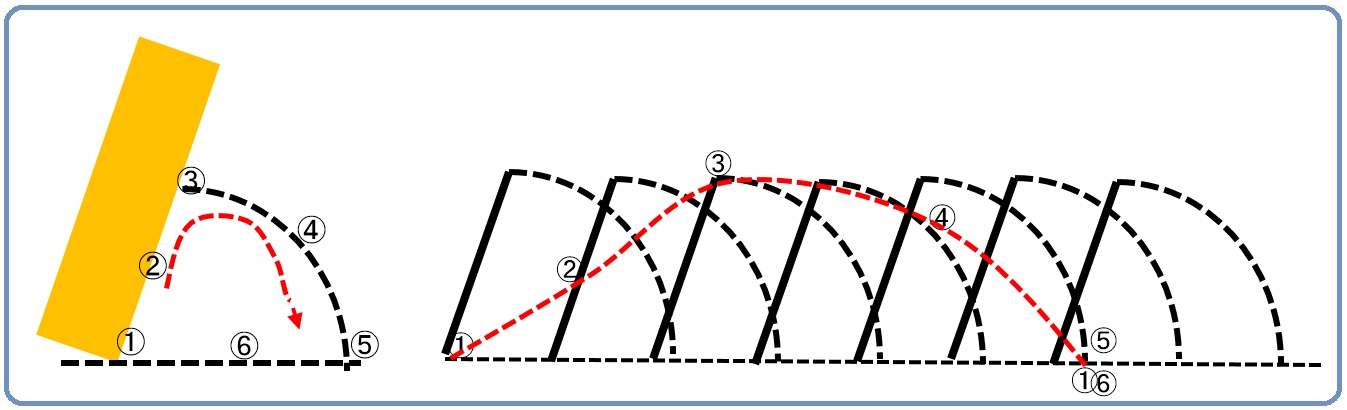

図2. インキのローリング 図3. ローリングしているインキの挙動

図3. ローリングしているインキの挙動TOP

図1. スクリーン印刷のメカニズム

図1. スクリーン印刷のメカニズム 図2. インキのローリング

図2. インキのローリング 図3. ローリングしているインキの挙動

図3. ローリングしているインキの挙動 図1. スクリーン印刷のメカニズム

図1. スクリーン印刷のメカニズム 図2. インキのローリング

図2. インキのローリング 図3. ローリングしているインキの挙動

図3. ローリングしているインキの挙動続きを読むには・・・

現在記事

【関連解説:印刷技術】 高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。前...

【関連解説:印刷技術】 高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。前...

【関連解説:印刷技術】 前回のその6に続いて解説します。 1. スクリーン印刷機 スクリーン印刷...

【関連解説:印刷技術】 前回のその6に続いて解説します。 1. スクリーン印刷機 スクリーン印刷...

高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。前回のその9に続いて解説します...

高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。前回のその9に続いて解説します...

お客様の役に立つ“印刷の技術者集団”に 【目次】 国内製造業のSDGs取り組み事例一覧へ戻...

お客様の役に立つ“印刷の技術者集団”に 【目次】 国内製造業のSDGs取り組み事例一覧へ戻...

開催日: 2025-04-10

開催日: 2025-06-18

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします