【関連解説:印刷技術】

高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。

1. スクリーン製版技術 : 露光量と乳剤解像性と固着強度

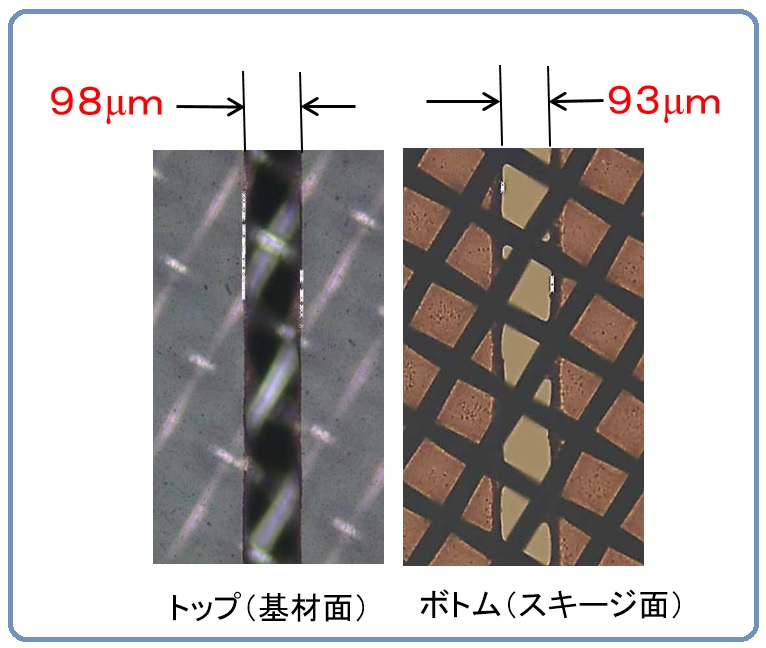

スクリーン製版工程における露光量(時間)の設定は、乳剤の解像性と乳剤のメッシュへの固着強度のトレードオフとなり、最適化は、非常に重要です。感光性乳剤は、コーティング工程で、印刷時の基板側面から乳剤厚プラスメッシュの厚み分だけ塗布されています。露光工程では、基板面から紫外線のエネルギーを照射するため、露光量が過少だと、メッシュ部の乳剤の浅い部分しか硬化できなくなり、乳剤の固着強度が小さくなります。

逆に、過剰な露光量では、乳剤開口部の「かぶり」が非常に大きくなり、乳剤解像性が低下します。

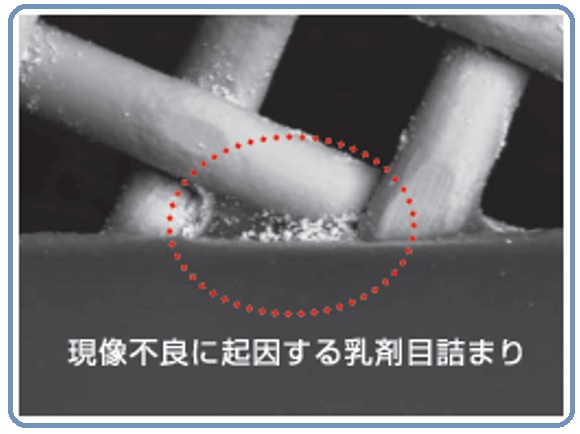

このため、ファインラインパターンでは、乳剤の解像性を低下させないギリギリの露光量を設定する必要があります。これまで、「ファインラインになるほど露光量を減らす」ことが当然であると考える技術者も多く、露光不足による乳剤の脱落の不具合も発生する事があります。また、乳剤の解像性の良否の判断は、非常に難易度が高く、技術者の個人差による露光量設定のバラツキも多く、標準化の推進を阻む原因になっていました。

なお、乳剤の解像性を低下させる「かぶり」は、露光時の乳剤面とフォトマスク面との密着不足により顕著になります。いわゆる、露光時の密着が不完全であると「かぶり」が発生しやすくなり、乳剤解像性を重視して、露光を「あまく」すると、露光不足による乳剤の固着強度の低下を引き起こす原因となります。

2. スクリーン印刷:適正露光量の設定方法

製版工程での適正露光量は、メッシュ仕様や乳剤の種類、乳剤厚で決まるものであり、ライン幅のファイン、ワイドで変わらないとして、その決定方法を標準化して提案しています。

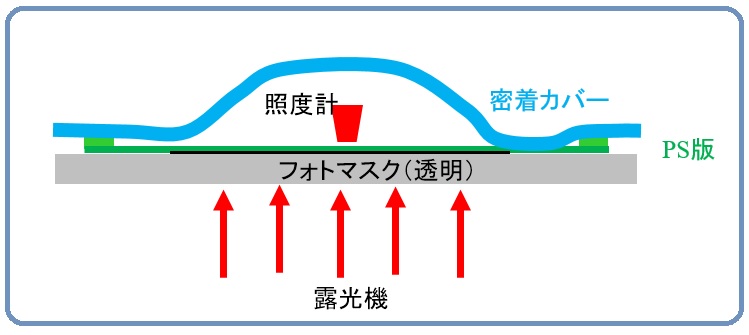

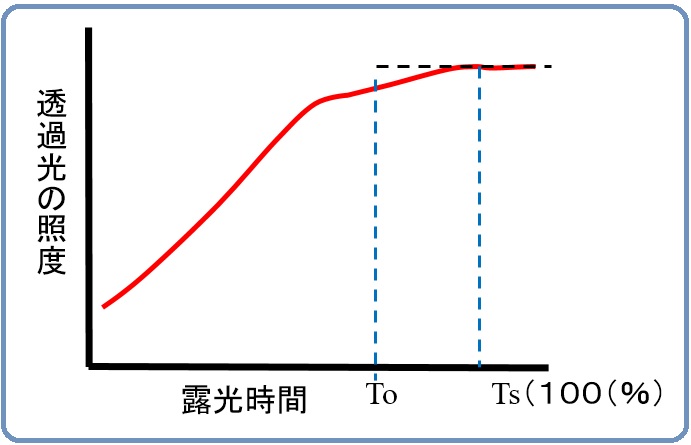

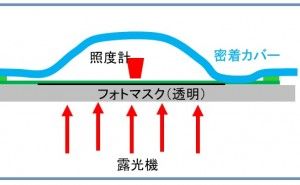

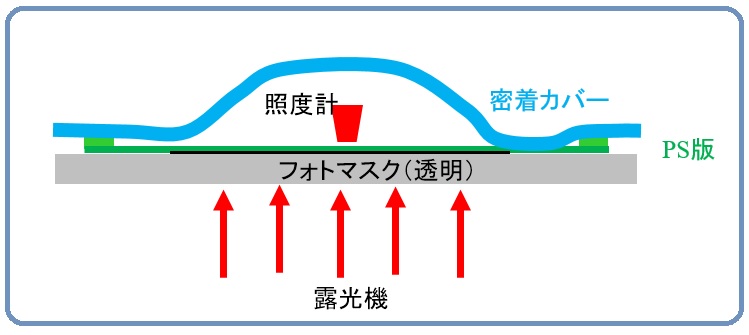

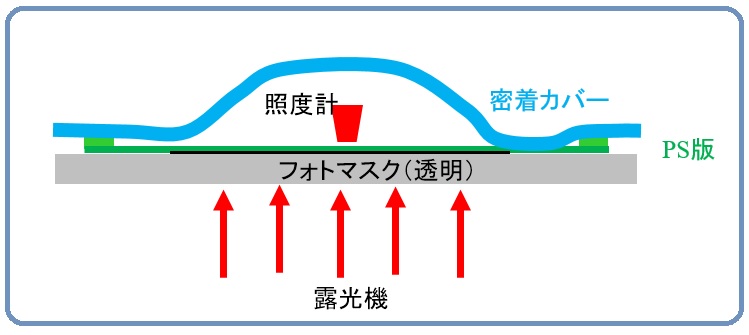

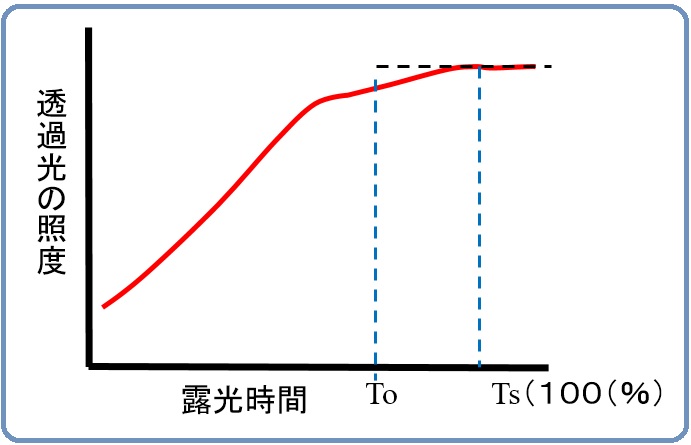

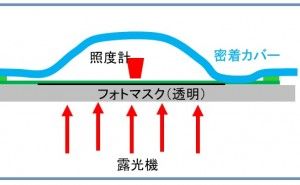

図1のように、所定のスクリーンメッシュに所定の厚みで乳剤を塗布し、パターンのないフォトマスクフィルム(PETフィルム)の上に載せます。その上に照度計を載せ、下から露光のエネルギーを加え、感光性乳剤を透過した、光量を時間ごとに測定します。図2のように、露光の初期は、メッシュにコーティングされた乳剤が光エネルギーを吸収し、透過のエネルギーが少なくなりますが、時間とともに透過光量が大きくなり、ある時間で飽和します。この時間Tsが乳剤を100%硬化させるのに必要な時間となります。

図1. 露光時のスクリーン版の透過光量の測定方法

図2. 透過光による適正露光時間Toの決め方

「適正露光量」Toは、この時間の70%としています。ファインラインでは、この70%と超えないことが重要で、解像性をあまり重要視しないワイドパターンでは10%程度オーバーしても問題ありません。

3. スクリーン印刷:露光工程での乳剤とフォトマスクの完全密着

現状では、「適正露光量」で製版すると多くの製版現場で「かぶり」の不具合が発生すると思われます。「ファインラインほど露光量を減らす」ことが正しいと信じていた技術者の居る現場では、「適正露光量」は、従来の露光時間の2倍以上になる事もあります。

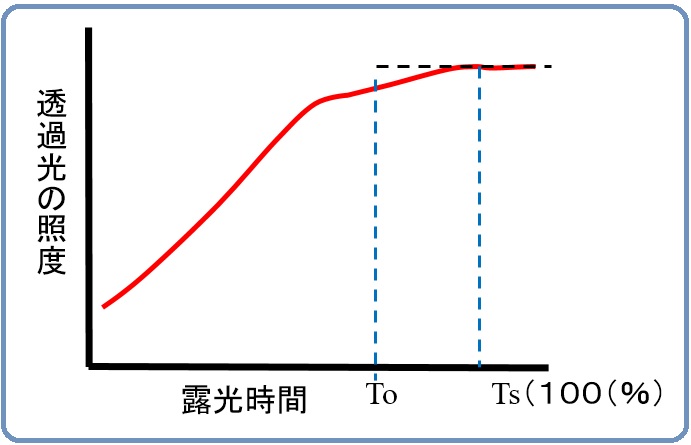

「適正露光量」で製版して、「かぶり」が発生するのは、露光時の乳剤とフォトマスクの密着が完全ではなかったと考えるべきです。露光装置についている密着カバーだけでは、完全な密着は実現できません。乳剤面とフォトマスクが完全に密着すると、露光装置のガラスの下から虹のような模様が見えます。

密着を適正に行うため、各種の「マクラ」を使用する事がありますが、大きな面積で完全に密着させることは容易ではありません。

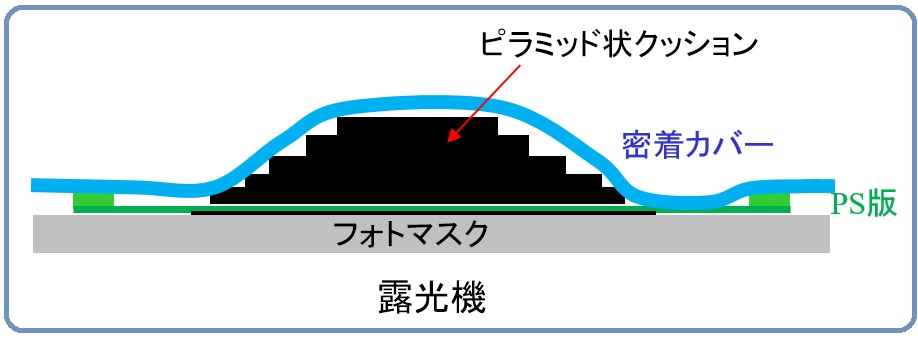

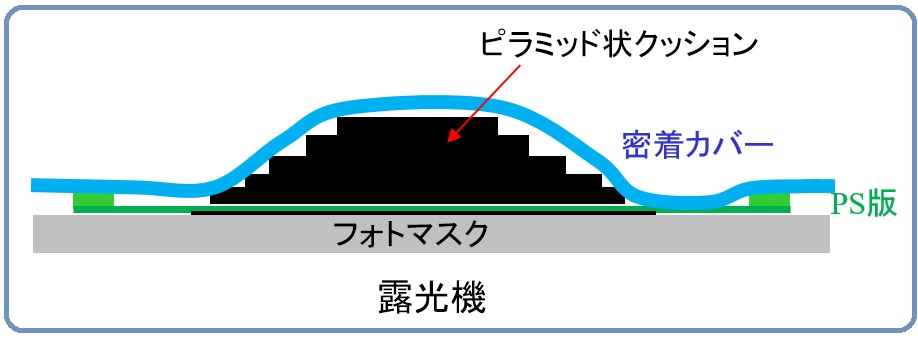

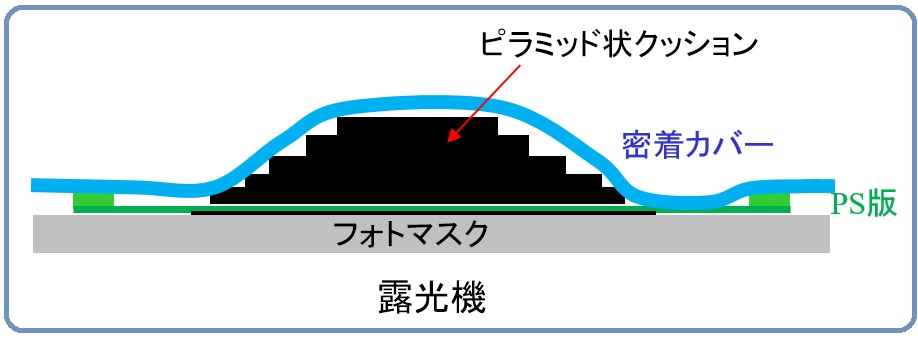

図3のように厚さ10㎜程度のゴムシートの大きさを変えて、ピラミッド状に積み上げた「ピラミッドまくら」を推奨します。露光装置の密着カバーがバキュームにより上から抑え、スクリーン版中央部から周囲にかけて、エアーを抜くように完全な密着ができます。

図3. 完全密着のための「ピラミッドまくら」

4. スクリーン印刷:現像工程は、ミストスプレー

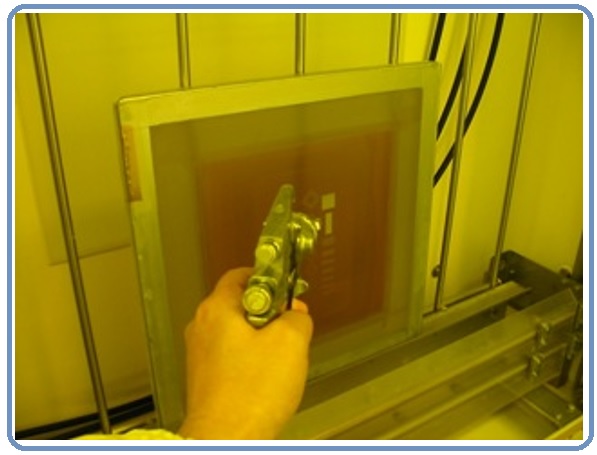

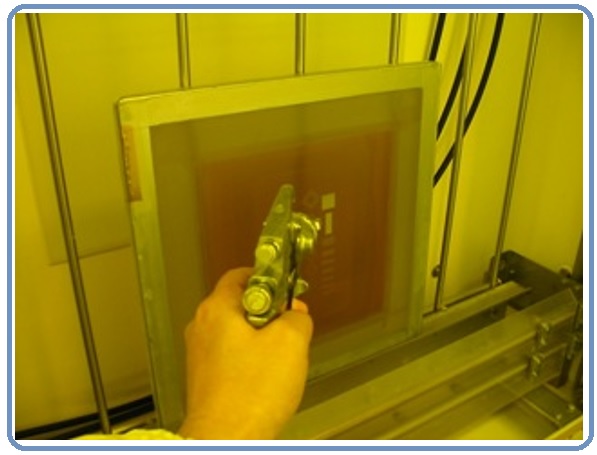

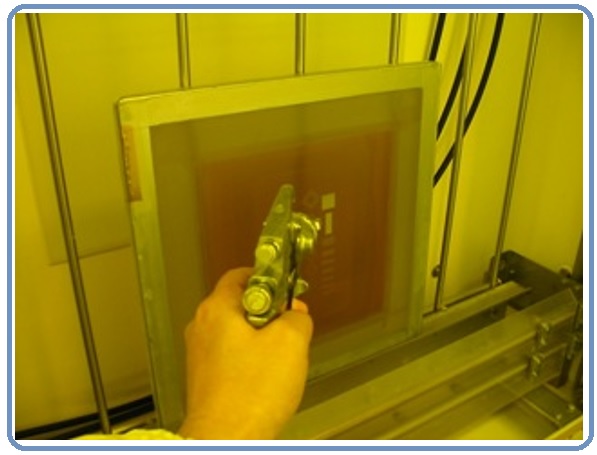

露光後の現像工程は、未露光の乳剤を水で洗い流すことです。1分間ほど水に浸漬したスクリーン版を現像装置のシャワーで洗い流すことが一般的ですが、ファインラインでは、図4のような塗装用スプレーガンを使用して、仕上げ現像をすることをお薦めします。空気と水の混じったミストは、非常に細かい噴霧状であるため、ファインラインの乳剤開口部の現像に最適です。

図4. 塗装用スプレーガンによるミスト現像

乳剤とフ...