高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。

1. スクリーン印刷:導電ペーストの抵抗値

エレクトロニクス分野において、スクリーン印刷工法で導電ペーストを印刷する事が一般的に行われています。古くは、真空プロセスで成膜する「薄膜プロセス」(thin film process)に対し、スクリーン印刷工法は、「厚膜プロセス」(thick film process)と呼ばれていました。前者が、1μm以下の薄い膜を形成できる工法に対して、後者は、数μmから数十μmの厚い膜を形成できるために名付けられたものです。近年では、MLCC(積層セラミックコンデンサー)での内部電極としての低粘度・低金属含有量のニッケルペーストのスクリーン印刷で、焼成後、0.5μm以下の膜厚が形成されています。

スクリーン印刷用の銀ペーストには、通常は、セラミック、ガラス、シリコン基板用の焼成タイプと、フィルム基材上に印刷する樹脂タイプに分けられます。前者は、印刷、乾燥後500℃以上の高温で熱処理するため、バインダーの樹脂成分が燃焼し、無機フィラー成分が固着します。このため、体積抵抗率は、金属銀の1.6×10-6Ω・㎝に近い値の、2~3×10-6Ω・㎝まで下がります。後者は、200℃以下の熱処理であるため、バインダーの樹脂成分が残るため体積抵抗率は、一桁大きい5~10×10-5Ω・㎝に留まります。

2. スクリーン印刷:体積抵抗率とシート抵抗

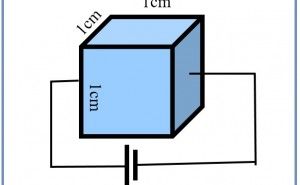

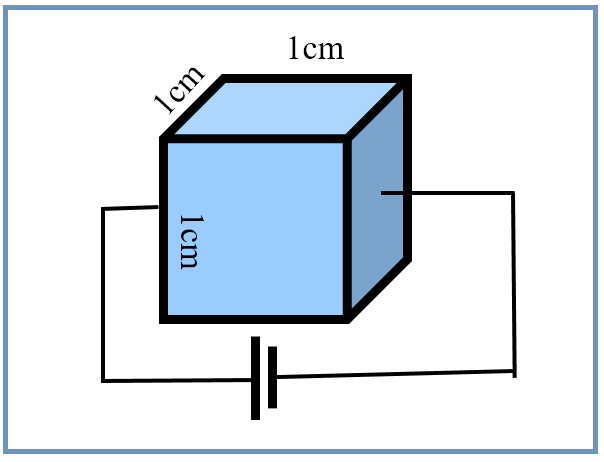

図1.体積抵抗率の測定方法のイメージ

体積抵抗率とは、図1のように1cm×1cm×1cmの立方体の抵抗値であり、単位はΩ・cmです。抵抗値は、電流が流れる方向の長さに比例し、断面積に反比例しますので、1...