【関連解説:印刷技術】

高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。

1. スクリーン製版技術

スクリーン印刷での印刷品質は、版とインキで決まります。スクリーン版の技術進歩にインキの印刷性能が追随してきました。この30年間におけるスクリーン製版技術の進歩は、著しいものがあり、特にエレクトロニクス分野においてのスクリーン印刷品質の向上は、目覚ましいものがあります。

スクリーン製版技術は、他の印刷工法の製版技術に比べ、比較的、廉価な設備で高品質化が可能です。この為、小規模の企業や印刷加工メーカーでの内製においても高い品質のスクリーン版の製造が可能です。

適正な強度のスクリーンメッシュの選択し、適正に紗張り(その6参照)した後、感光性乳剤のコーティング、露光、現像技術の基本を理解し、正しく実践する事で高品質のスクリーン製版技術を習得することが出来ます。

高品質の感光性乳剤は、大手の製版メーカーでは、自社開発する事が多いようですが、乳剤メーカーから購入する事もできます。近年では、市販の感光性乳剤でも30μmラインの解像が可能になっています。

2. スクリーン印刷:コンビ紗張り技術の重要性

スクリーン版の紗張りは、スクリーンメッシュをスクリーン枠に直接、貼り付ける「直張り」が通常の技術でした。「コンビ張り」は、「直張り」が困難であるメタルマスクの紗張りのために、開発された技術です。1990年頃、紗貼りした外紗のポリエステルメッシュに内紗のステンレスメッシュを貼り付けるメッシュ同士の「コンビ張り」技術が開発されました。

「コンビ張り」スクリーン版は、当初、「直張り」よりもテンションが低くなるため、限定的な使用に限られました。1994年頃、大型PDP(プラズマディスプレイパネル)印刷用の1500×1500㎜のスクリーン枠で「直張り」と同等の高テンション「コンビ張り」技術が開発されました。その後、この高テンション「コンビ張り」技術は、MLCC印刷用の500メッシュスクリーンの使用量削減のために大量に利用され、版寿命の大幅な延長にも貢献しました。

2000年以降、国内の多くの製版メーカーが高テンション「コンビ張り」スクリーン版を製品化し、韓国、台湾、中国でも、タッチパネル、太陽電池業界向けの標準的な紗張り技術となりました。「コンビ張り」技術は、外紗のポリエステルメッシュを枠に張った後、内紗のステンレスメッシュを貼り付ける「外紗先張り」法と、予め内紗と外紗を繋いだ「コンビシート」を作成し、「直張り」の手順で紗張りする「ダイレクトコンビ」法があります。私は、印刷時の寸法精度と安定性の観点から後者の方法を推薦しています。図1は、外紗をポリエステルメッシュとしたステンレスメッシュの「コンビシート」の紗張り作業です。

図1.コンビシートの「ダイレクトコンビ」紗張り作業

3.スクリーン印刷:感光性乳剤のコーティングと乳剤膜厚

現在、高品質スクリーン印刷に使用される一般的な感光性乳剤は、PVAとジアゾ樹脂にアクリル樹脂が含まれており、現像時に水で現像できる水溶性ですが、露光後は、水やアルコールにも耐性があります。

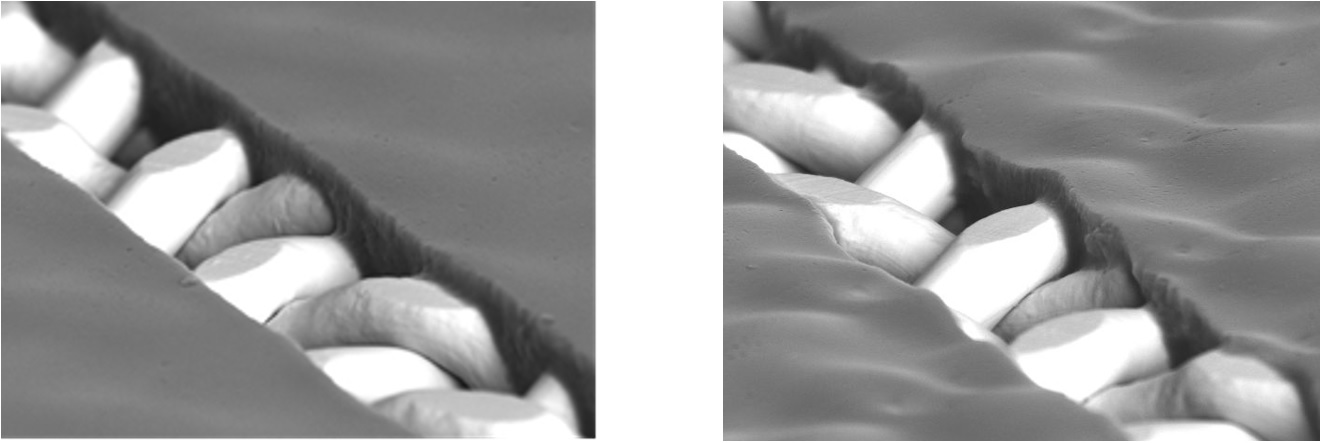

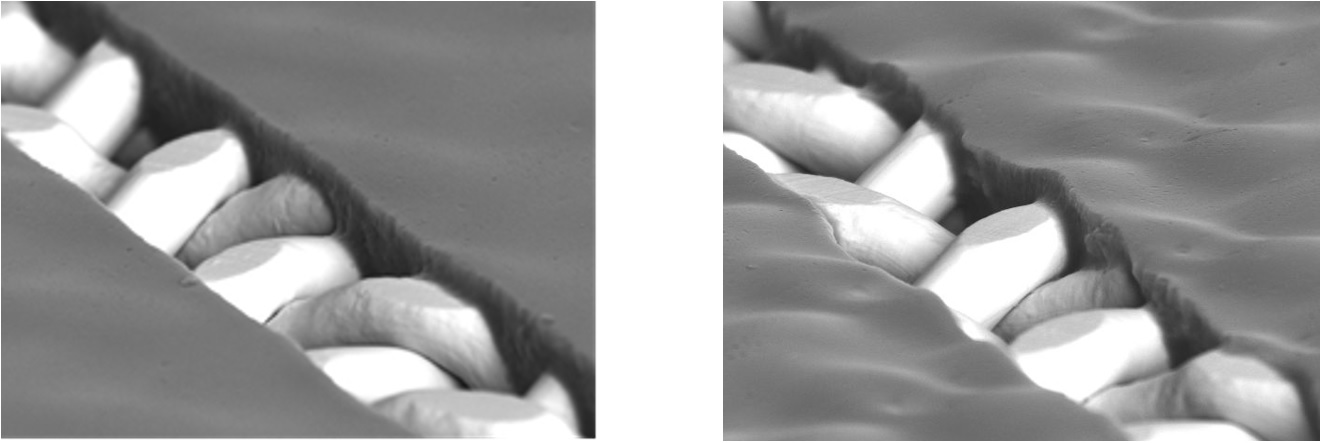

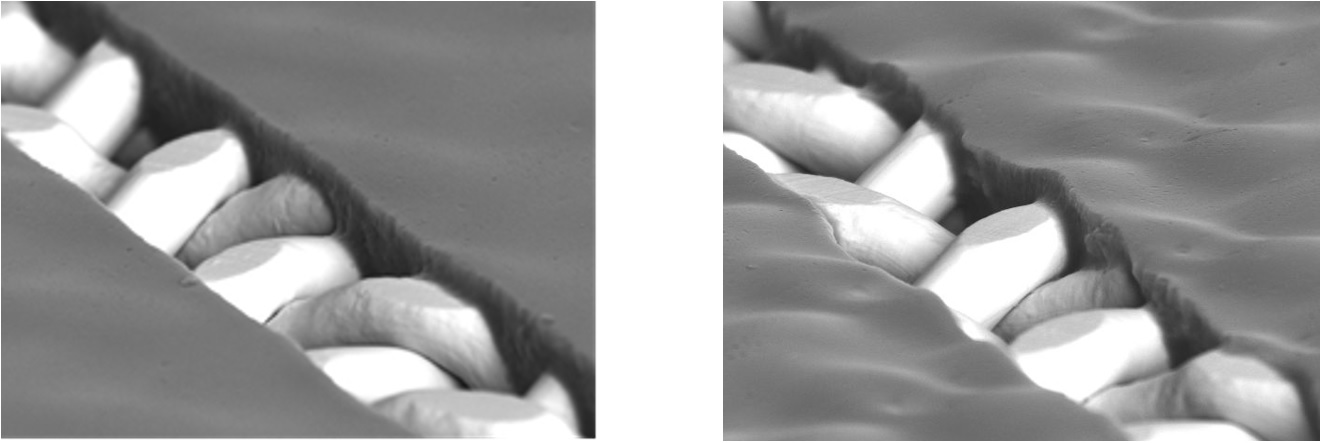

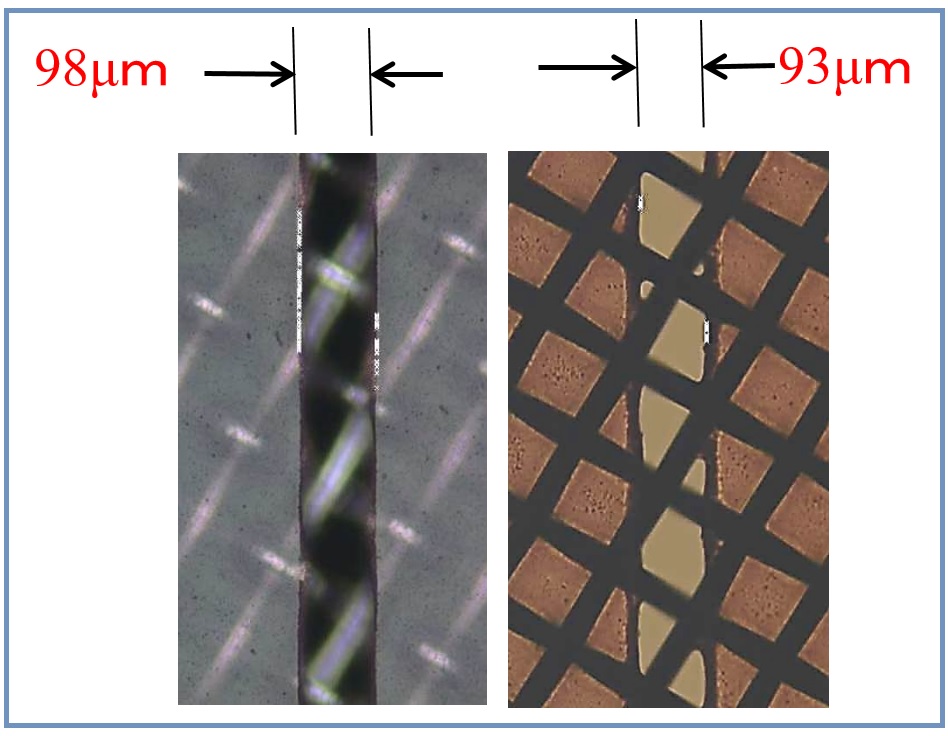

液状の感光性乳剤をスクリーンメッシュにコーティングする「直接法」とフィルム状の感光性材料をメッシュに貼り付ける「直間法」があります。液状の乳剤を塗布・乾燥する「直接法」は、乾燥後、乳剤面が凸凹になるため、塗布面にPETフィルムを貼り付け乾燥する「フラット加工」を施すことで平坦化が可能です。図2は、「フラット加工」有り無しの乳剤表面の平坦性の違いです。

図2.フラット加工有(左)と無(右)での乳剤平坦性の違い

ラインパターンでの標準的な乳剤膜厚は、下限は線径の1/3~1/2で、線径28μmの325メッシュでは、10~15μmとなります。上限は、メッシュ厚の1/2程度で、約30μmとしています。乳剤厚が薄すぎると、メッシュ交点の影響で、印刷ラインの直線性が低下します。逆に、乳剤厚が厚すぎるとにじみが発生しやすくなります。

4.スクリーン印刷:露光

「ファインラインの場合は、露光時間を少なくする」と考えている製版技術者が多いようですが、これは、間違いです。同じメッシュ、乳剤厚なら300μmラインでも50μmラインでも乳剤開口エッジ部分の条件は同じです。露光量を適正な値より少なくすると乳剤の脱落やピンホールの不具合が発生しやすくなります。

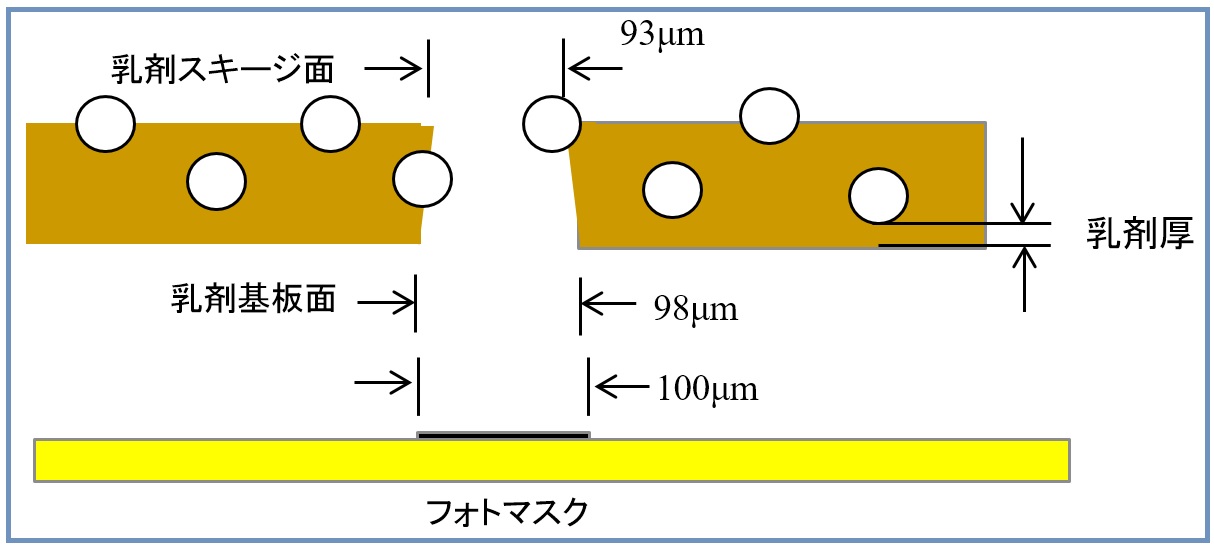

露光の際、フォトマスクフィルムと乳剤は完全に密着させる...