【関連解説:印刷技術】

高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。前回のその14に続いて解説します。

1. スクリーン印刷:メタルマスクとスクリーンメッシュ版の違い

1990年代初頭に、ソルダーペーストをメタルマスクで印刷し、チップ部品やパッケージ部品などの実装することが始まり、この技術が世界的に急速に広まりました。このため、メタルマスクを使用して、メタルスキージを使用して印刷する、「コンタクト印刷」工法が正しいスクリーン印刷だと勘違いする技術者が数多く現れました。

一方、スクリーンメッシュ版をゴムスキージで印刷する本来のスクリーン印刷は、1940年代から「厚膜プロセス」として、アルミナセラミック回路基板の電極形成方法として利用され、近年では、太陽電池、タッチパネルの電極形成などにも利用されています。

エレクトロニクス実装業界で、メタルマスクでの印刷しか経験がない技術者は、メタルマスクでの「コンタクト印刷」が正しいスクリーン印刷であり、スクリーンメッシュ版を使用した、いわゆる「オフコンタクト印刷」は、特殊な技法であるとの認識で、この技術を正しく理解しようとする試みも少ないようです。

スクリーンメッシュ版を使用したスクリーン印刷工法はエレクトロニクスのみならず、工業印刷、加飾印刷、捺染印刷など非常に広範な分野で使用されています。利用されるスクリーンメッシュは、ナイロン、ポリエステル、ステンレス、超高強度ステンレスなど、さまざまで、メッシュ線径、開口率、厚み、強度に違いがあります。このことが、スクリーン印刷でいろいろなインキ、ペーストを安定して印刷できる理由です。

私は、これまで、スクリーンメッシュを使用した多くのスクリーン印刷のみならず、メタルマスクでの印刷も経験した結果、メタルマスクでの「コンタクト印刷」は、スクリーン印刷工法の特殊な一工法であると位置付けています。

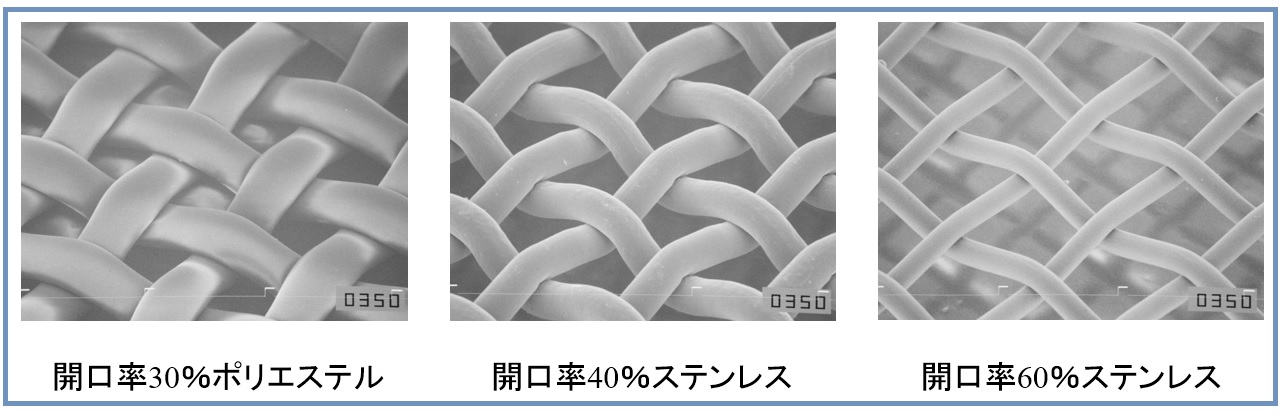

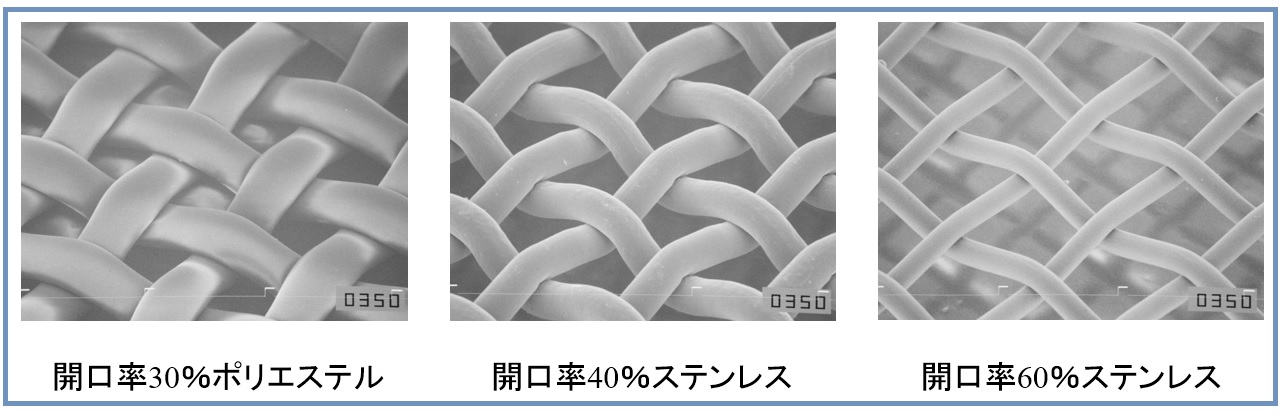

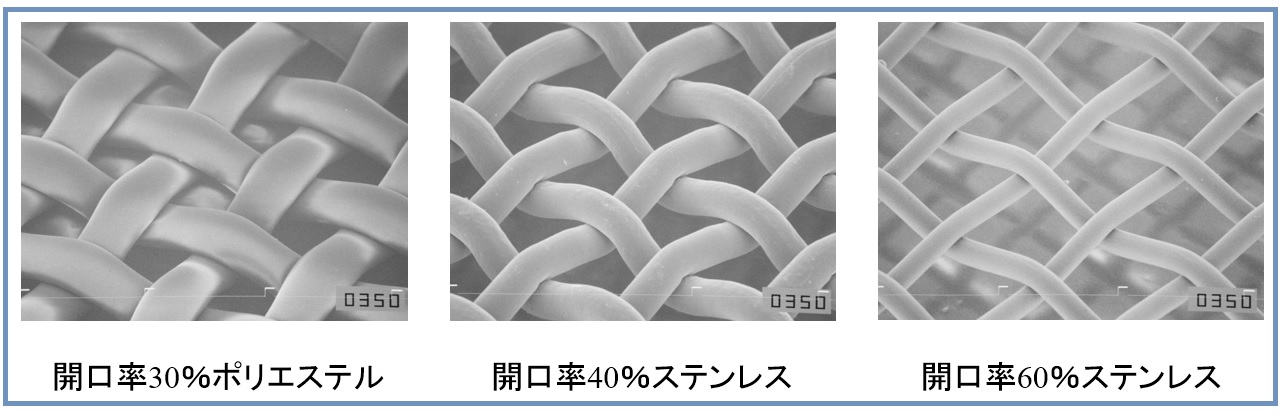

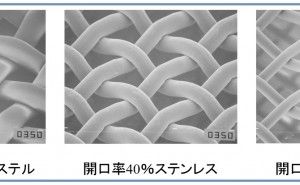

スクリーンメッシュ版は、メッシュ状のスクリーンに感光性乳剤を塗布して、露光・現像工程を経て、印刷するパターンである画線部以外の部分を樹脂で覆うレジストを形成します。このため、画線部では、スクリーンメッシュが露出します。スクリーンメッシュは、線径やメッシュ数の違いで、開口率が変わります。図1のように開口率は、ポリエステルメッシュでは、30~40%で、ステンレスメッシュでは40~60%です。この開口率の違いでインキ、ペーストの吐出性が異なります。開口率が高すぎると吐出性が高くなるため、ペーストの粘度は、高くする必要があります。

図1. 各種スクリーンメッシュの開口率

メタルマスクは、画線部にはメッシュがないため開口率は、100%となります。つまり、メタルマスクとスクリーンメッシュ版の最も大きな違いは、開口率が100%であるか、メッシュを有し、開口率が小さいかです。

2. スクリーン印刷:メタルマスクは、なぜ「コンタクト印刷」

通常のスクリーン印刷、つまりスクリーンメッシュ版を使用した印刷は、スクリーン版を基材との間にクリアランス(間隔)を設定して、ゴム製のスキージを押し下げながら摺動させます。この摺動で、画線部に充てんされたインキが基材に転移し、直後にスクリーン版が基材から離れます。

これを「版離れ」と呼びます。このインキ転移の直後に版離れする「同期版離れ」の原理のため、スクリーン印刷は、にじみなく安定して連続印刷ができるのです。スクリーン版の反発力が低い場合や、インキの粘着力が大きすぎる場合、スキージ摺動に対して版離れが遅れることがあります。版離れが数センチ遅れた場合でも、にじみや膜厚不良などの不具合が発生することもあります。

1990年初頭、平均粒径が65μmと非常に大きいソルダーペーストをスクリーンメッシュで印刷することが困難であると考えた技術者が、ステンレス板をエッチングで開口したメタルマスクを使用することを考案しました。メタルマスクは板状で硬いため、「オフコンタクト印刷」は困難であり、型抜きの要領である「コンタクト印刷」を行うことで安定した印刷が出来ました。

「コンタクト印刷」での版離れは、インキの充てんと版離れの間に一定の時間を要する「時差版離れ」となりま...