【関連解説:印刷技術】

高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。

1. 「有底ビア」孔埋めのための真空スクリーン印刷

スクリーン印刷は、成膜やパターンニング技術として利用されることが多いのですが、基板の孔埋め技術としても有用なプロセス技術です。

基板の孔埋め印刷には、貫通したビア孔(スルーホール)をインキで充てんする技術と底ありの孔(有底ビア)をインキで充てんする技術があります。スルーホール孔埋め印刷は、スキージやローラーで低粘度のインキをビア孔に充てんします。この工法は、ビア孔から表裏に突出したインキを、乾燥後に研磨することが必要です。

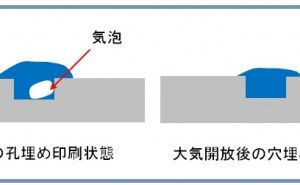

有底ビアの孔埋め印刷は、印刷の際にビア孔内にエアーが閉じ込められる気泡の不具合が発生しやすく、その対策として「真空印刷工法」が利用されることがあります。通常、孔埋めスクリーン印刷は、孔径より大きいパターンのスクリーン版を使用して、スキージのアタック角度を20度程度に小さくし、「充てん力」を大きくして印刷します。印刷の際に、スクリーン版の開口から吐出されたインキがビア孔全体を覆うため、ビア孔の底の空気の逃げ場がなくなり、気泡として残りやすくなります。

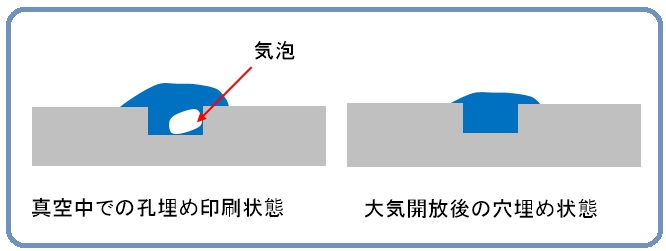

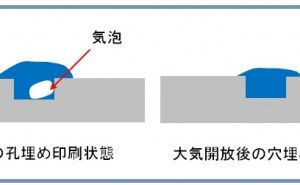

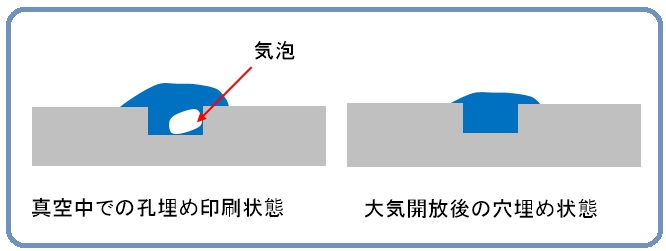

真空印刷装置を使用し、1/100気圧程度の「真空」中で孔埋め印刷を行う事で、発生した気泡の大きさを1/100に小さくできます。図1に真空印刷工法での有底ビア孔埋め印刷の原理を示します。1/100気圧の減圧状態で孔埋めした際にも、気泡が発生しますが、気泡内の空気も1/100気圧です。印刷後、大気開放した際に、この気泡が大気圧で潰され1/100の大きさに縮小します。これが、真空印刷での有底ビア印刷で、気泡が発生しない原理です。

しかし、真空印刷工法は、毎回、減圧―印刷―大気開放のサイクルで印刷する必要があり、生産性が低下する短所があります。また、溶剤含有インキを使用すると、減圧の際に溶剤が揮発しやすくなるため、インキの性状変化が激しく、印刷安定性が低下するリことがあります。

図1.真空孔埋め印刷工法でビア内の気泡が消滅する原理

2. 常圧での「有底ビア」孔埋め印刷工法:スリット孔埋め印刷

有底ビア孔埋め印刷で、ビア孔内に気泡が発生するのは、孔埋め用のスクリーン版のパターンがビア孔よりも大きいことが理由です。例えば、ビア孔よりも小さい径のニードルのディスペーサーで、インキを有底ビアに充てんすることが出来れば気泡は発生することはありません。但し、ディスペンサー使用は、生産性が低いため実用的な工法ではありません。

約20年ほど前、私は、ビア孔径よりも小さい幅のスリット状のパターンのスクリーン版を使用する事で、気泡を発生させないで、常圧で有底ビアの孔埋め印刷ができる「スリット孔埋め印刷工法」を考案しました。

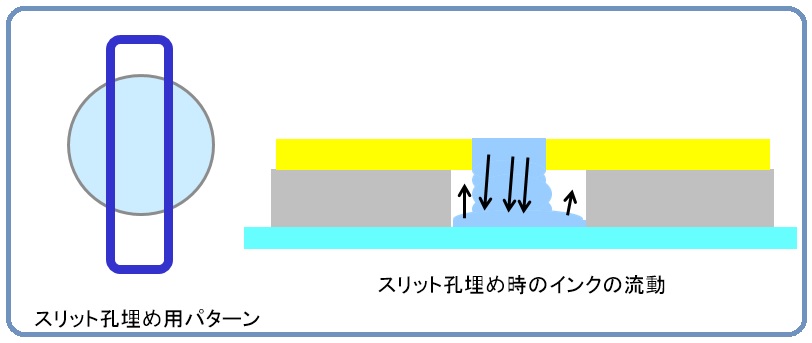

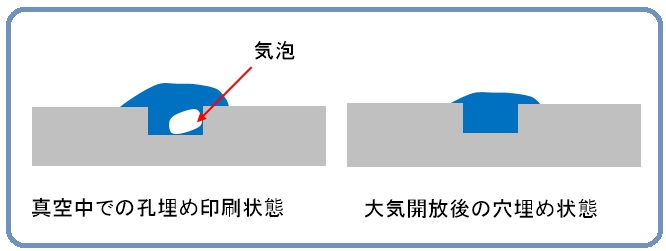

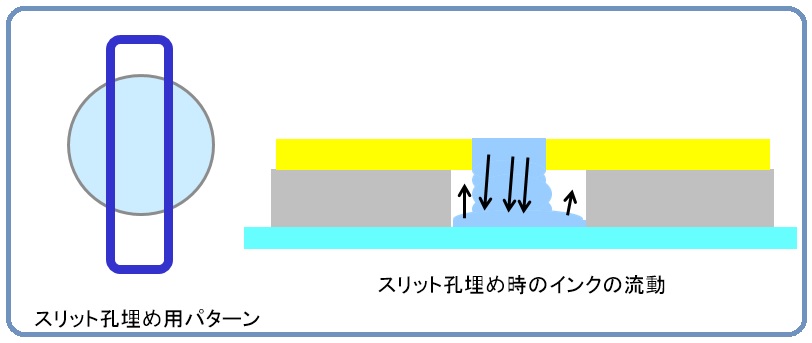

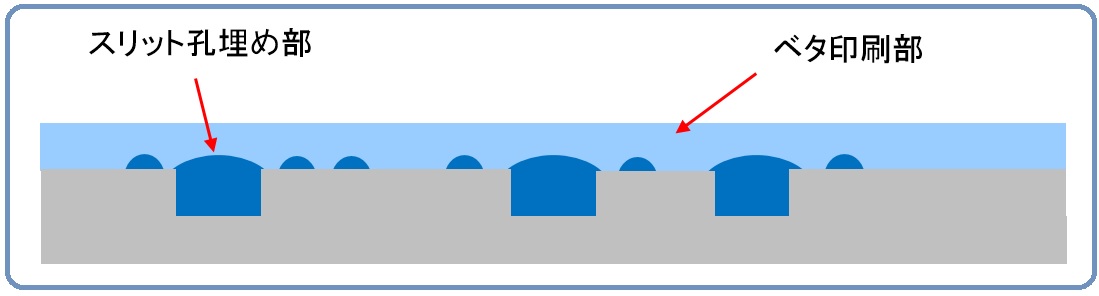

図2のようにビア径に対し、幅約50%、長さ2倍程度のスリット状の開口のスクリーン版で印刷する事で、気泡のない孔埋めが出来ます。開口部から吐出されたインキが最初にビア孔底に到達し、その後、インキが全体に広がりビア孔内のエアーを押し出し充てんするためです。この、スリット孔埋め印刷工法は、ビア孔径とスクリーン版のスリットパターンの位置合わせを正確に行う事が必要です。

図2.スリット孔埋めのパターン形状とインクの流動状態

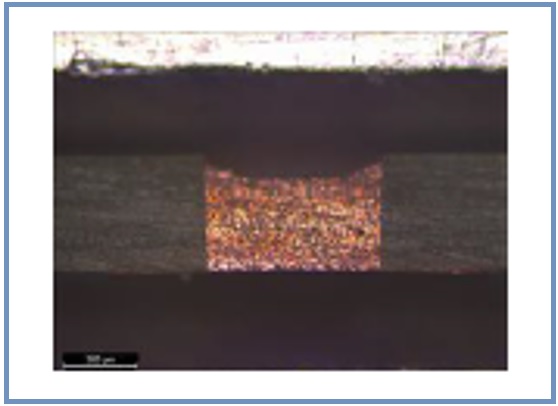

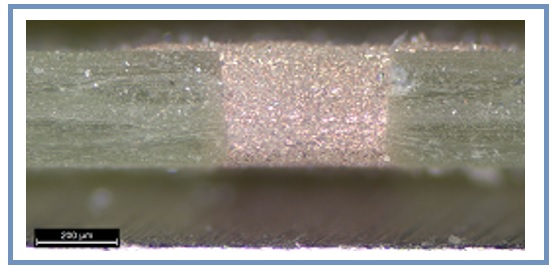

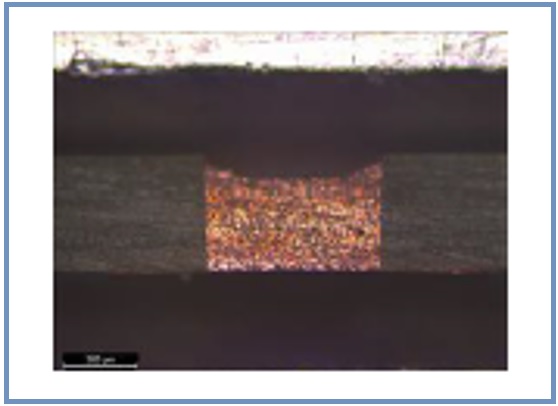

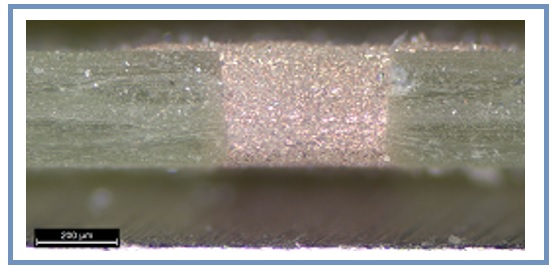

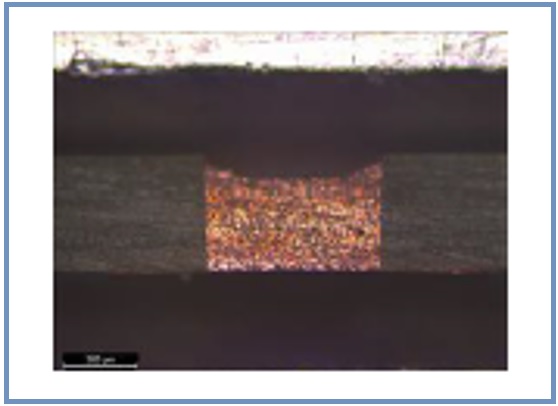

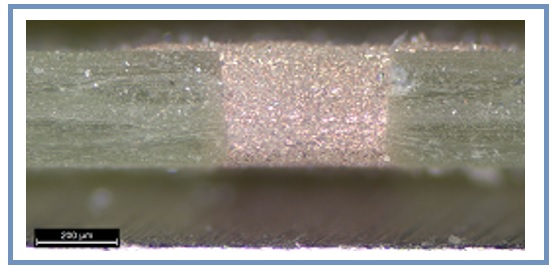

図3は、基板の貫通ビア孔の裏側に耐熱性自己粘着フィルムを貼り付け、「有底ビア」状態とした基板への導電ペーストのスリット孔埋め印刷です。乾燥後、粘着フィルムを剥がした裏面は、平滑でフラットな電極面となります。図4は、導電ペーストを充てんし、乾燥した後、極薄スクリーン版で「蓋印刷」平坦化したものです。スルーホールメッキ代替の研磨不要の孔埋め工法として紹介しています。

図3.スリット孔埋め後、裏面のフィルムを剥がした断面

図4.スリット孔埋め後、「蓋印刷」を行った断面

3. 有底ビア有り基板への感光性ソルダーレジスト厚塗り印刷

有底ビアのあるプリント基板(FPC)に感光性ソルダーレジストインキをベタ印刷する工程で、有底ビア内に気泡が発生することがあります。これは、ベタ印刷工程で、インキが全体に覆いかぶさるため、ビア孔内にエアーが残留し、気泡が発生するためであり、インキのレベリングや脱泡工程では、完全に除去することは困難です。

スリット...