前回のその1に続いて解説します。

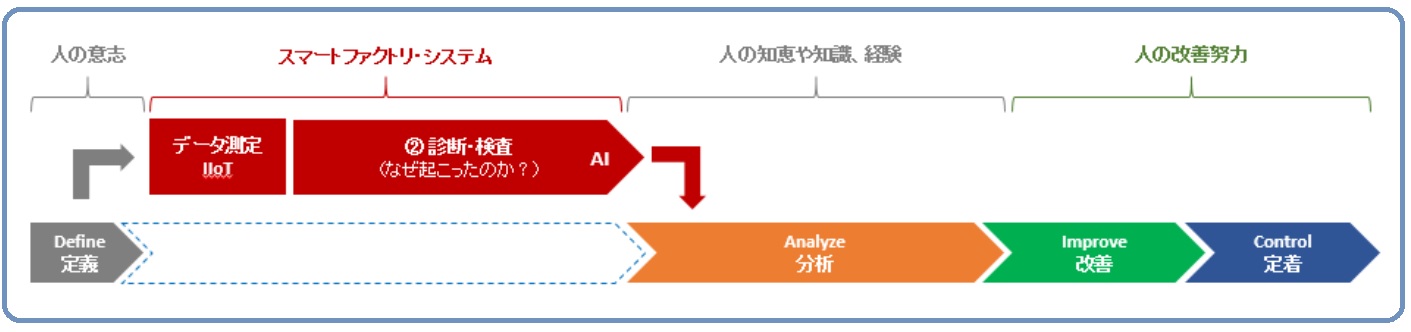

【 第 2 段階:診断(故障や異常の検出や、センサーの診断などを行う)】

第 2 段階では、IIoT 機器と機械学習(Machine Learning)を使って機械の故障やプロセスの異常を検出するようになります。しかし機械やプロセスがどのような状態になれば故障や異常と言えるのか、その状態を検出するためにはどのようなデータが必要で、どのように分析をしなければならないのか、といった専門的な知識と経験が必要です。

リーンシックスシグマ担当者が持つそのような専門的な知識と経験をそのままプログラムに落とすこともできますが、今は機械学習(Machine Learning)が使える時代です。スマートファクトリの第 1 段階で集めた膨大なデータを使えば、機械学習によって機械やプロセスの異常を検出できるスマートファクトリの第 2 段階(IIoT + 機械学習)が実現できます。

しかし、いくらスマートファクトリが機械やプロセスの異常を検出できるといっても、それは単に「異常イベント」を自動的に検出するだけのことです。スマートファクトリの第 2 段階では、異常イベントが起こった後、その根本原因を分析し、迅速に対処することがリーンシックスシグマの担当者に求められます。

またスマートファクトリの第 2 段階を実現するためには、機械学習の理論と、学習が必要とするデータに関する知識と経験が、リーンシックスシグマ担当者に新たに求められるようになるでしょう。しかしデータ収集や基本的なデータ分析はスマートファクトリがやってくれるので、リーンシックスシグマ担当者の仕事はかなり楽になるはずです。

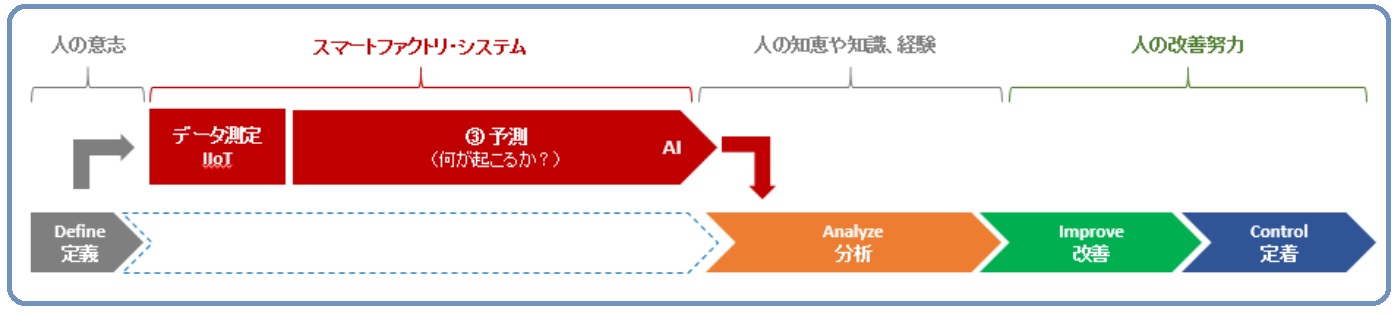

【 第 3 段階:予測(故障や異常を予測する)】

「異常イベント」が起こってから原因を追究したり対処を始めていては、その間プロセスが止まってしまうため、企業に大きな損害を与えてしまいます。そのためスマートファクトリの第 3 段階で求められることは、故障や異常が起こる前に、それを予測することです。

機械やプロセスがどのような状態を示すと近いうちに異常が発生する可能性があるのか、ということをスマートファクトリに機械学習(プログラム)させる必要があります。または定期的なメインテナンス(部品交換など)時期を予測するために運転経過時間などを IIoT を使ってモニターする必要がでてくるでしょう。

機械やプロセスの稼働率を少しでも高めるため(または予測の精度を高めるため)にスマートファクトリを機械学習(プログラム)させることは、これまでの技術や経験だけではなく、物理学や統計の知識も必要になります。リーンシックスシグマ担当者には、さらに幅広い知識が求められるようになるでしょう。

スマートファクトリが第 3 段階になり異常を予測できるようになっても、それでもまだリーンシックスシグマ担当者はツールを使ってその根本原因を分析し、迅速に対応する必要があります。しかしこの段階では、異常が発生してから慌てて分析や対策を始める必要がないので、リーンシックスシグマ担当者の負担はさらに軽くなるはずです。

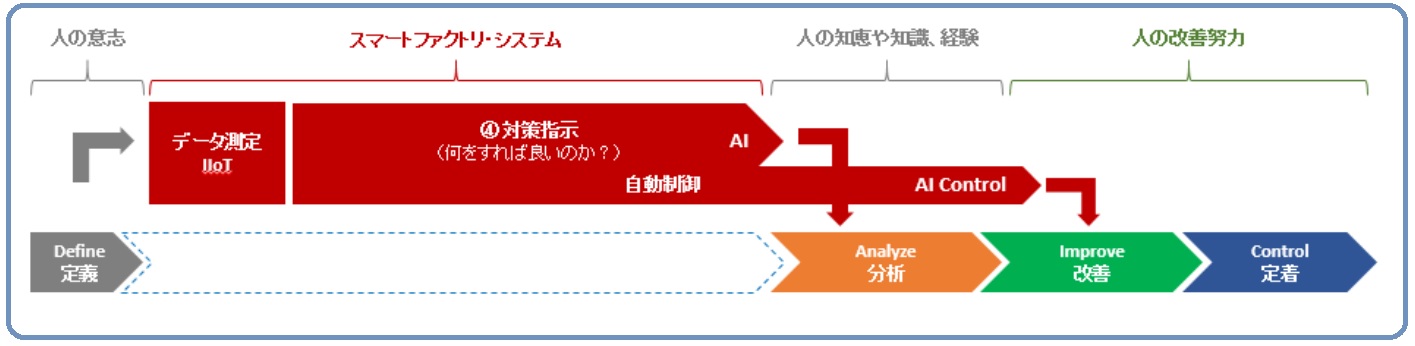

【 第 4 段階:対策(故障や異常を避けるための対策を示唆する)】

スマートファクトリの第 4 段階では、異常の予兆を検出したら、それを防ぐためにどのような対策を施せばよいのか、異常が実際に発生してしまったら、どのような対策を施せばよいのか

異常を未然に防ぐために、いつメインテナンスを行えばよいのか、など、対策への指示(答え)をスマートファクトリが出してくれるようになるでしょう。それには高度な AI(Artificial Intelligence)が必要になります。この段階では、リーンシックスシグマ担当者が持つ知識と経験が、高度な AI を構築するための貴重な資源となるはずです。

スマートファクトリが何らかの指示を出せばそれで終わり、というわけではありません。指示を受けてからさらなる分析と対応が必要です。しかし、スマートファクトリがさらに高度な AI を使って自ら分析と対応ができるようになれば、自動制御が行えるようになります。自動制御が実現すれば、リーンシックスシグマ(DMAIC)の Measure フェーズと Analyze フェーズのほとんどの部分がスマートファクトリに置き換わるはずです。

それでも改善策の実施や定着といった作業は人の手が必要です。スマートファクトリによってリーンシックスシグマ担当者の負担が軽くなるとはいえ、改善や定着といったリーンシックスシグマ担当者の本来の役割はまだまだ終わることがないでしょう。

【 補足: DFSS(Design for Six Sigma)】

リーンシックスシグマの DMAIC フレームワークは、既存のプロセスを改善するために主に用いられます。一方、新しいプロセス...