【関連解説:印刷技術】

高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。

1. スクリーン印刷用インキの溶剤揮発性

エレクトロニクス用の銀ペースト、絶縁ペーストなどとグラフィック、加飾印刷用の溶剤型インキは、これまでは、全く異なると思われてきました。このため、それぞれの業界でのスクリーン印刷に対する考え方も大きく違っていました。

エレクトロニクス用の印刷インキは、多くは蒸気圧が非常に低い高沸点溶剤を使用しているため、印刷後、130℃~150℃程度の熱処理工程で溶剤を除去することが一般的です。印刷中のインキの溶剤が揮発しにくいため、粘度も安定しており、2時間の印刷後でも、20%程度の粘度上昇に抑えられます。

これに対して、多くのグラフィック、加飾印刷用のインキは、比較的蒸気圧が高い溶剤を使用することが一般的であったために、印刷前に遅乾溶剤を大量に添加しても、印刷中の粘度変化が激しいため、印刷作業に熟練の技量が必要でした。

私は、3年ほど前に、大手インキメーカに依頼して、揮発性が低く、粘弾性が高い、銀ペーストと同様の性状の加飾用スクリーンインキを開発してもらいました。以来、揮発性が低いインキの印刷安定性が高い事が、多くの印刷加工メーカの技術者に理解され始め、他のインキメーカからも同様の高粘弾性インキが紹介されるようになりました。

これまで、なぜ揮発しやすい溶剤がインキに含有されていたのかは、不明ですが、たぶん、40年前は、加飾印刷業界では、スクリーン印刷後、印刷物を常温乾燥することが一般的であり、揮発性の高いインキを使用するほうが、都合が良かったのではないでしょうか。その後、作業性改善のために、常温乾燥型インキに遅乾溶剤を大量に添加して使用することが一般化したのだと推測します。

2. インキの溶剤揮発による印刷膜厚変化と印刷解像性

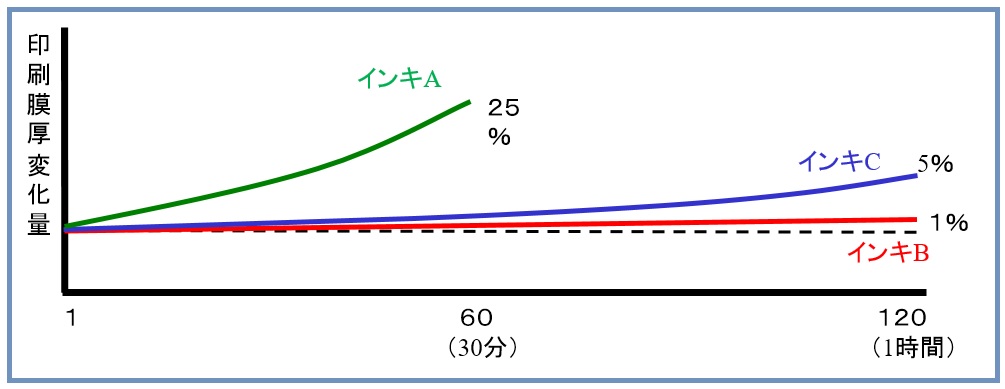

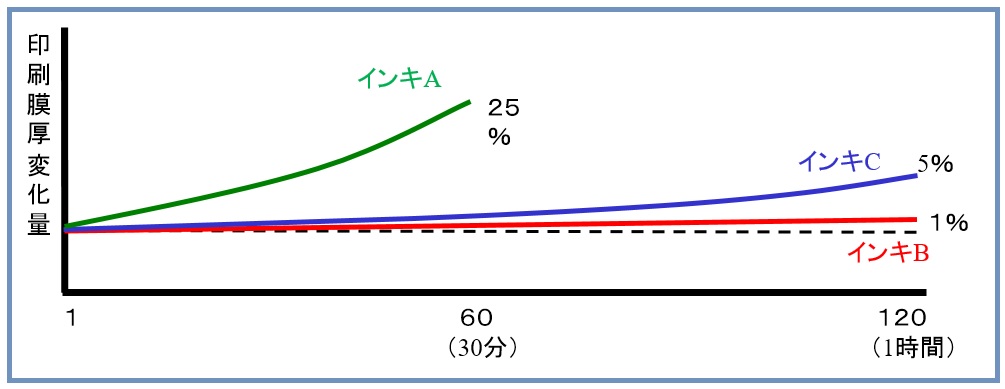

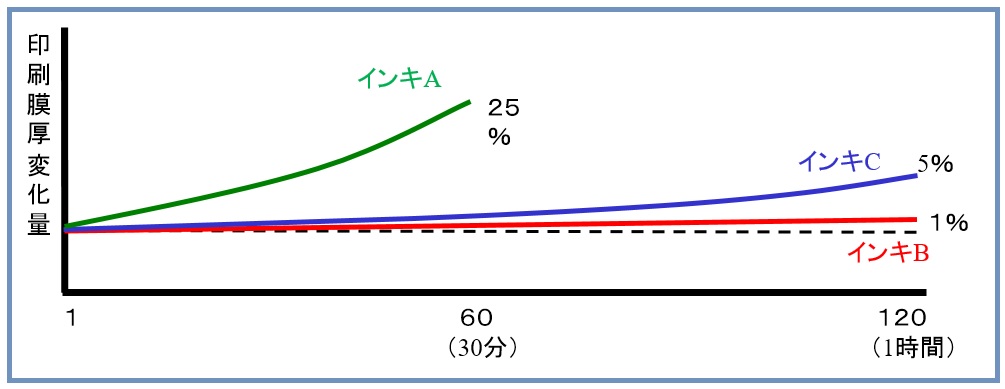

図1に、3種類の加飾用スクリーン印刷インキの連続印刷時の乾燥後の印刷膜厚変化を示します。インキAが、従来の一般的な加飾インキで、原液に遅乾溶剤を20%添加して、1分間に2枚のタクトで印刷しました。30分後に60枚の印刷で、溶剤揮発により印刷膜厚が25%上昇しただけでなく、粘度の著しい上昇で、「版離れ」不具合が発生し、印刷を中止しました。

図1. 加飾印刷用インキの連続印刷時の乾燥膜厚変化

インキBは、銀ペーストと同様の印刷安定性を有する加飾インキで、1時間120枚印刷後にも印刷膜厚は、僅か1%の上昇です。インキCは、別社の同様の高粘弾性インキで、印刷膜厚は5%の上昇に抑えられています。なお、印刷膜厚変化5%は、肉眼で色度の違いが判断できる限界であると考えられています。

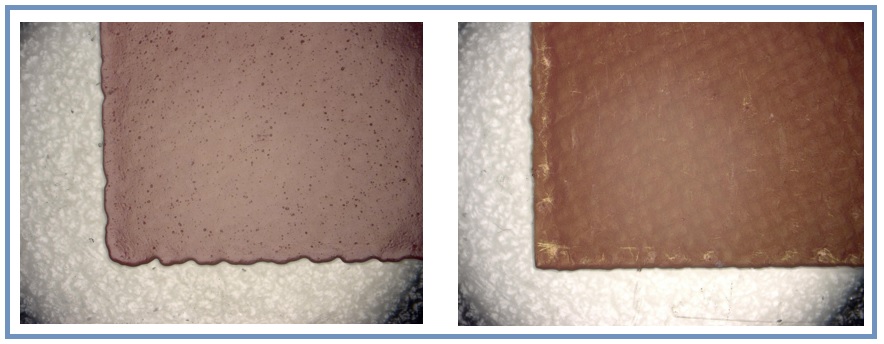

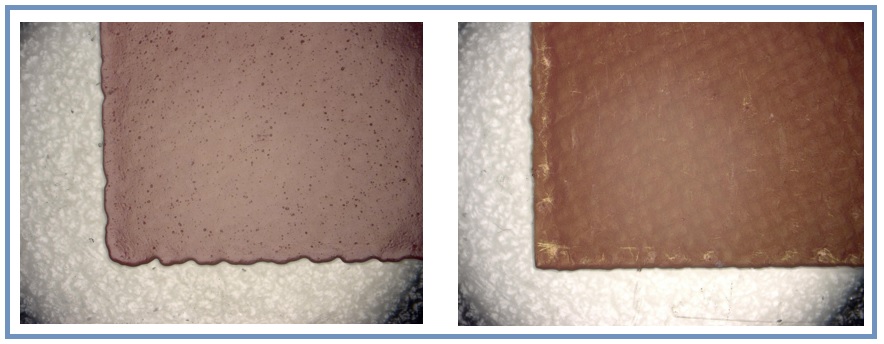

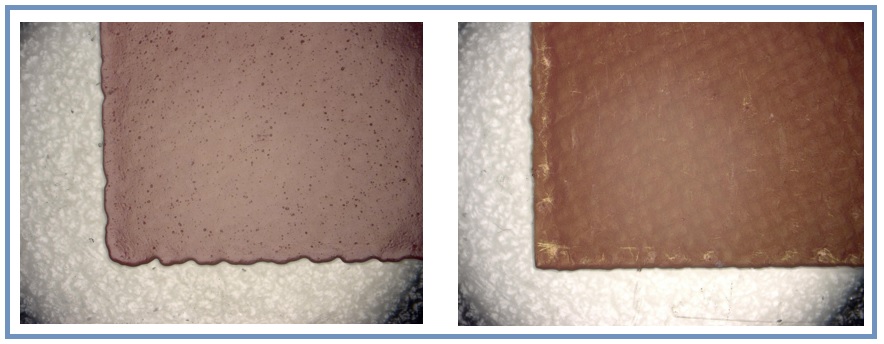

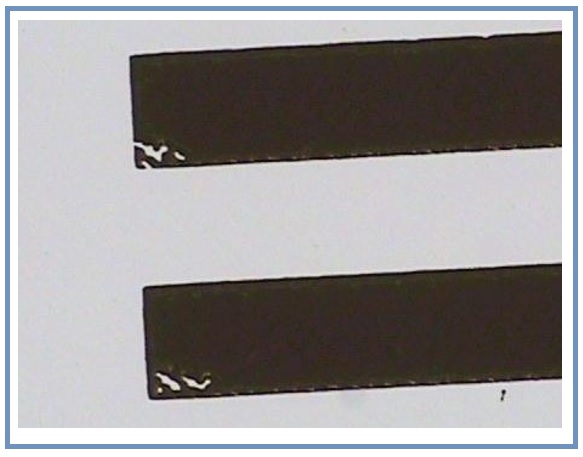

図2は、インキAとインキBを同じスクリーン版で印刷した、5枚目の印刷解像性の違いです。インキAは、スクリーン版のメッシュ交点の影響で、パターンエッジ部がギザギザになっています。インキBは、パターンエッジ部が直線になっています。

図2. インキの揮発性と印刷解像性

インキAが、ギザギザで印刷解像性が悪いのは、粘弾性が低い事よりも、メッシュ交点のインクの乾きでの「目詰まり」が原因です。スクリーン印刷は、感光性乳剤がパターンの直線性を規定していますので、比較的低いメッシュであっても、感光性乳剤が適正に解像できていれば、良好な直線パターンを得ることが出来ます。印刷解像性が悪いと思われるインキは、溶剤が揮発しやすいことが原因の事が多いようです。特に微小ドット印刷では、インキの乾燥により目詰まりが顕著に出ます。

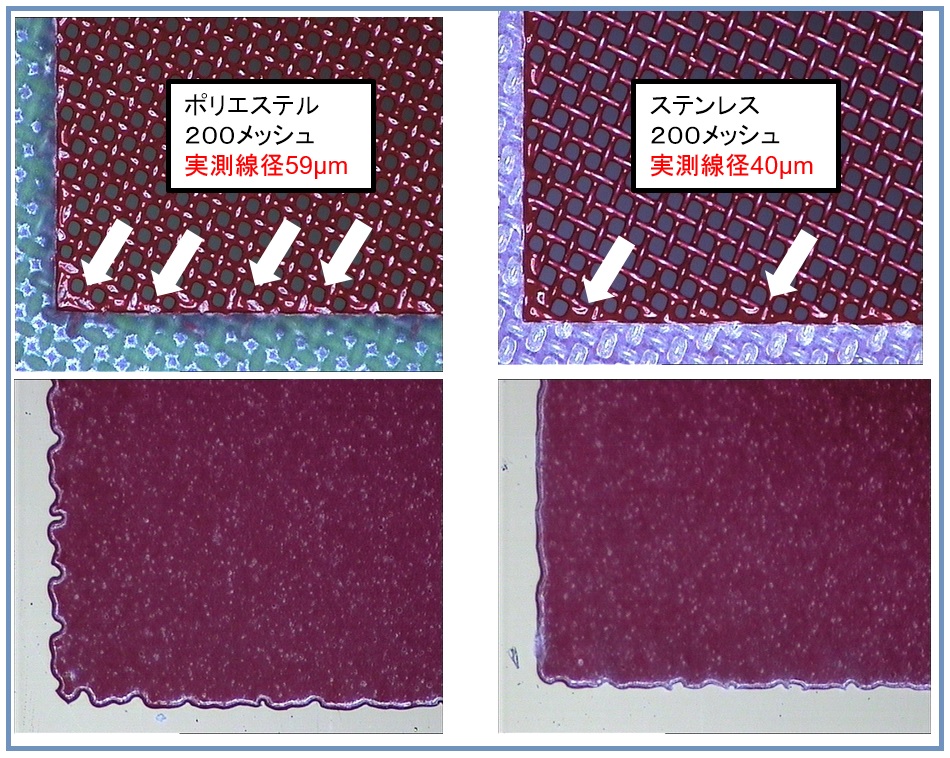

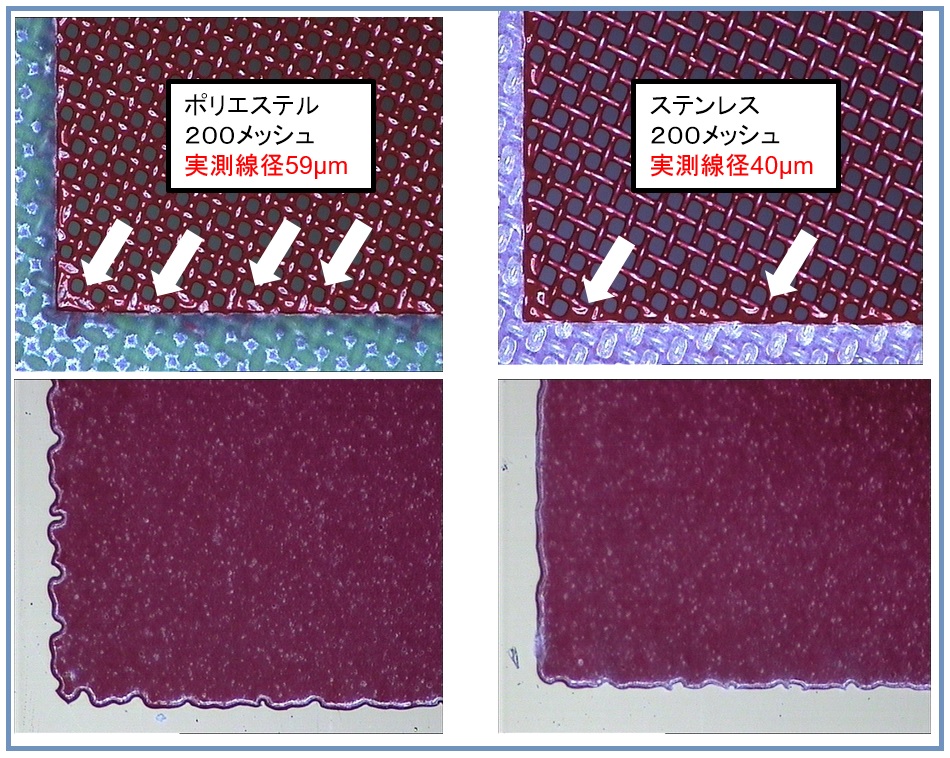

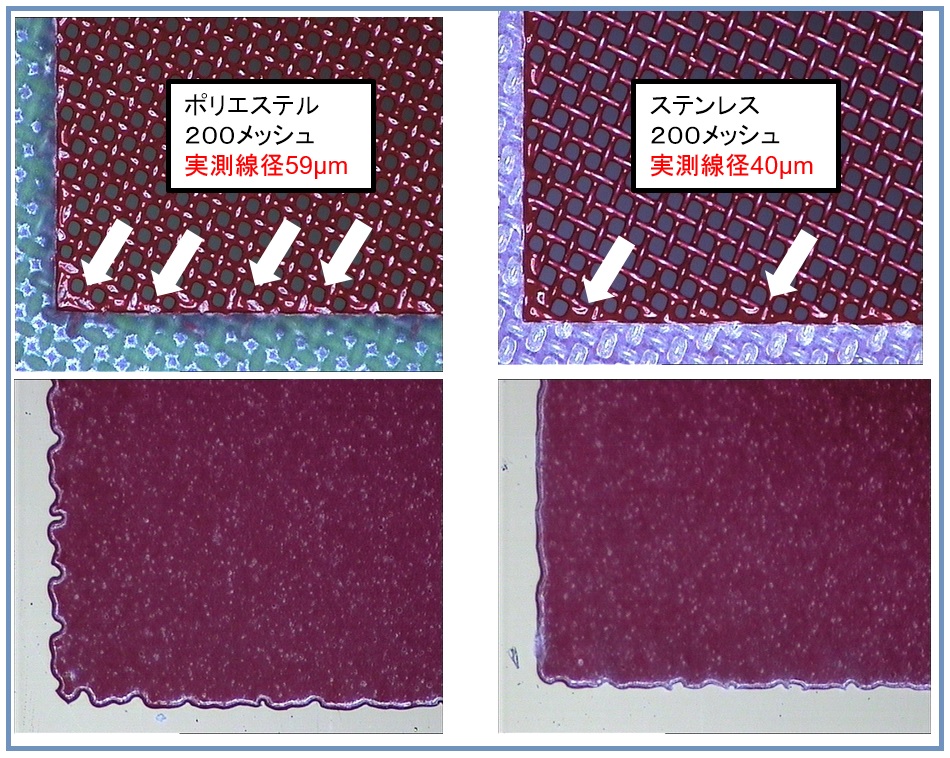

図3は、インキAを、ポリエステル200メッシュとステンレス200メッシュ版で印刷した場合の、スクリーン版のパターンエッジ部でのインキの乾燥による目詰まりと印刷解像性の比較です。ポリエステルメッシュよりステンレスメッシュの方が、実質のメッシュ線径が細いため、インキの乾きが少なく、印刷解像性が改善されます。また、メッシュ数を高くする事でも印刷解像性は改善できます。しかしながら、これは、インキの乾きの問題であり、揮発性の低いインクを使用することが正しい対策と言えます。

図3. スクリーンエッジの目詰まりと印刷解像性

3. インキと基板との濡れ性と「欠け」

ファインライン印刷において、粘弾性が比較的低くても、印刷解像性が高いインキがあります。これは、基材とインキとの濡れ性が悪いことを...