リーンシックスシグマ(DMAIC)や DFSS (DMADV)は問題解決のためのフレームワークです。そのフレームワークの中で様々なツールを順序良く使ってアイデアを出したり、優先順位を決めたり、品質や設計向上のための目標値を決めたりします。グリーンベルトやブラックベルトのトレーニングで様々なツールを DMAIC といった各フェーズごとに学ぶのはそのためです。

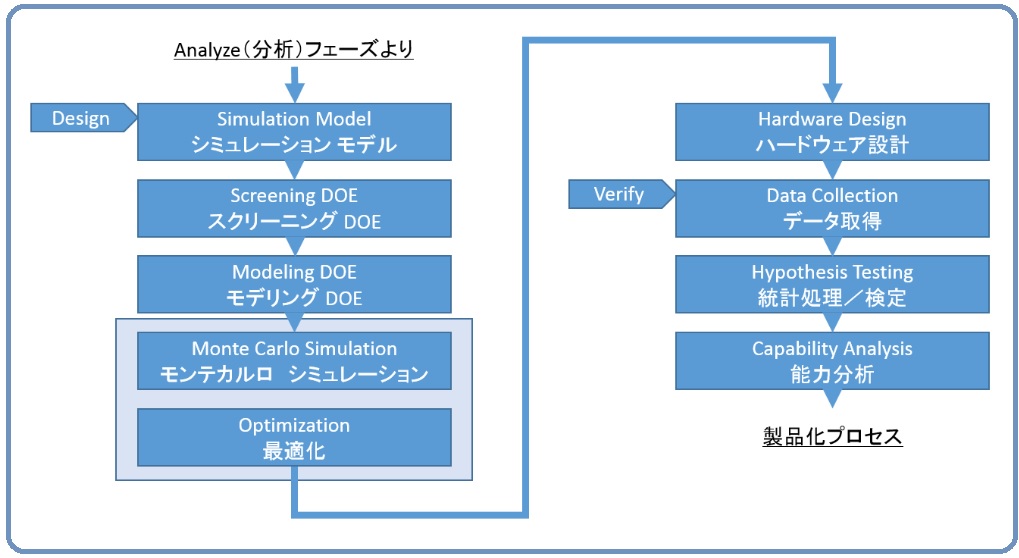

実際の業務では、トレーニングで学んだツールを学んだ順番通り使うことは稀です。解決すべき問題はそれぞれ違うので、適材適所なツールを適切なタイミングで使うと、必ずしもトレーニングで学んだ「理想形」にはなりません。しかし今回の DFSS プロジェクトは概ね「理想形」となりました。理想形、つまり「DFSS を使ったプロジェクトの典型的な型」にカチッとはまると、プロジェクト自体がとても楽しいものになります。僕が楽しく、そして気持ち良いと感じる「DFSSの典型的な型」は、概ね以下の様な形です(設計フェーズと確認フェーズのみ抜粋)。

1. プロジェクトの背景

今回プロジェクトの対象になった製品は高圧電源を使ったスイッチング装置で、モーターの制御装置等に使用します。高圧電源はスイッチング素子による影響やモーターの負荷変動によってその電圧が変動し、スパイク状に電圧が急激に跳ね上がることがあります(過電圧)。その過電圧によって装置が破壊される恐れがあるため、各種のコンデンサーを電圧変動の周期と大きさに応じて電源に挿入し、スパイク状の過電圧を吸収・抑制しています。しかしマーケティングからは装置の小型化とコストダウンの要求、技術的にはスイッチング方式の変更などがあり、プロジェクトでは各種コンデンサー類を使った高圧電源装置を見直すことになりました。

- D(Define/定義)フェーズ

- M(Measure/要求仕様の評価)フェーズ

- A(Analyze/分析)フェーズ

プロジェクトの目標は「小型化とコスト削減を達成すると同時に、過電圧レベルを一定値まで下げる」という相反するものでした。これを達成するために、これらのフェースを通じて、以下の CTQ(Critical To Quality)を選びました。

・電解コンデンサー特性など

・フィルムコンデンサー特性など

・セラミックコンデンサー特性など

・過電圧レベル

・スイッチング・パワーロス

これらのフェーズの流れや使用するツール類は他の DFSS プロジェクトと凡そ同じだったので、ここでは省略します。他の DFSS プロジェクトについてはインデックスを参考にして下さい。

2. D(Design & Optimize/設計と最適化)フェーズ

Design & Optimize フェーズでは以下のツールを使いました。

・電気的 CAD モデル(MATLAB/Simulink)

・DOE(Design of Experiments: 実験計画法)

・モンテカルロ・シュミレーション

・最適化

・P-Diagram と Design FMEA

・製品試作

過電圧が起こる原理を調べ、モデル化する方法はいくつかあります。例えば回路図と電気物理理論を使って数値シミュレーション・モデルを直接作るやり方です。比較的簡単な部品構成の回路ならこの方法が早いのですが、しかし今回は特性の異なったコンデンサーをいくつも使っている複雑系だったこと、またプロジェクトのリーダーが電気物理の専門家ではないこともあり、DOE(Design of Experiments: 実験計画法)を使いました。

DOE の目的は二つありました。

- スクリーニング DOE: 過電圧が起こる主要因を見つける

- モデリング DOE: 主要因を使って回帰分析を行い数値シミュレーション・モデルを作る

以下はその手順です。

DOE は計画的に実験を繰り返してデータを取得し、そのデータをもとに回帰分析を行うものです。何度も実験を繰り返すので、場合によっては時間とコストがかかったり、また実施不可能であったりします。今回も部品調達の問題や、時間的かつコスト的な問題があったため、実機を使った DOE ではなく、コンピュータ・シミュレーション・モデル(電気的 CAD モデル)を使った DOE としました(Computational DOE)。電気的 CAD モデルは Simulink(MATLAB)を使って作りました。

まず主要因を見つけるためスクリーニング DOE を行いました。実験計画は CTQ を使った フル・ファクトリアル設計(Full Factorial Design:完全実施要因計画、2因子実験)としました。この実験計画に従ってパラメータを電気的 CAD モデルに与え、結果を取得し、さらにこの実験データを基に回帰分析と主要因分析を行いました。これらの分析処理は、すべて Minitab ソフトウェアで行いました。

スクリーニング DOE の結果、8 つあった CTQ のうち、過電圧に影響を与えている 4 つの主要因に絞り込むことができました。そしてその 4 つの主要因を使った数値シミュレーション・モデルを作ることができました。

しかしフル・ファクトリアル(Full Factorial:完全実施要因計画)を基に作った数値シミュレーション・モデルは一次方程式となるため、実際起こりうる二次・三次といった曲線的な特性が掴めません。そこで曲線的な特性を掴むために4つの主要因を使った、モデリング DOE を行いました。モデリング DOE では、セントラル・コンポジット設計(Central Composite Inscribed Design)を使って実験計画を立てまして。

再び実験計画に従ってパラメータを電気的 CAD モデルに与え、結果を取得し、さらにこの実験データを基に回帰分析を行い、最終的な数値シミュレーション・モデルを作りました。(これらの分析処理は、Minitab ソフトウェアが行ってくれます)

次にこの数値シミュレーション・モデルを使って、モンテカルロ・シミュレーションを行いました。モンテカルロ・シミュレーションを使った目的は、設計の最適化です。数値シミュレーション・モデルに与えるパラメータ値を、最適な値(この場合は過電圧値など)が得られるまで変更を繰り返しました。結果としてシミュレーション上においては、プロジェクトの目標を達成することができました。

しかし所詮シミュレーションはシミュレーション、机上の論理です。やはり実機で確認する必要があるため、製品の試作を開始しました。また実際の設計リスクを事前に把握するために、P-Diagram と Design FMEA を使って、リスクを回避または逓減するための対処法を抽出し、それを実行に移しました。

3. Verify(確認)フェーズ

Verify フェーズでは以下のツールを使いました。

・Gage R&R

・試作品からのデータ取得

・仮説検定

まずはいつもの通り試作品からデータを取得する前に、測定技術の確認(Gage R&R)を行い、そしてデータの測定に問題がないことを確認した後にシミュレーションで使った CTQ の値をいくつかの試作品から取得しました。

問題というか疑問は「シミュレーションモデルは実機(試作品)をどのくらい正確に表していたのか」ということでした。そこで統計的に数値シミュレーションモデルが実機と”違わない”ということを証明するために...