工場の経営者から現場の従業員の方を対象として、現場改善:発想の転換をテーマに連載で解説します。固定観念を打ち崩しながら現場改善に留(とど)まらず、経営革新まで範囲を広げて、改善とは何か、革新とは何かを、目からウロコ的に連載しておりますが、今回はその第10回目となります。

◆ 加工される材料の身になって考える

1. 不良品や手直し品がなくならない

工場視察をすると、多くの工場で至る所に不良品や手直し品が放置されているのを見掛けます。空きスペースができると、すぐに吸い寄せられるようにそれらが集まってきます。隠したつもりでも、毎回やっているとそれが当り前になってしまい、オペレーターは何も感じなくなってしまうものです。

まるで類は友を呼ぶかのように、いつまで経ってもその現象はなくなりません。そればかりか不良品は増殖するばかりで、いつになったら片付くのか見当もつかなくなるものです。みなさんも不良対策にあの手この手で対策を講じておられると思います。でも再発しているのは、やはり絆創膏(ばんそうこう)を貼って応急処置をする程度で、“よし”と済ましているからと想像されます。これは機会損失です。

私が不良や手直し品が発生する原因や対策を伺っても、ほとんど表面的な原因と対策しか回答が返って来ません。

なぜなぜ?と2回訪ねてもその先のなぜ?が続きません。せめて3回以上そのことに対して突っ込んだ説明がほしいと思います。中には手直しの認識について「調整や追加工などを行って良品にしているから不良品ではない」というオペレーターもおられることにびっくりさせられます。

手直しをするとその何倍の工数が掛かりますが、その工数はオペレーターにとっては就労時間内なので痛くもかゆくもありません。しかも終業前に生産数の未達成が判明しても、後は時間延長でしか対応できません。残業となると、単なるオペレーターの残業代だけではなく、設備を稼動させるための動力費、さらに光熱費なども加算されて思いもよらぬコストがかかりますが見えてきません。

経営者にとって、顧客からお金をいただけるのは、加工費と組立費、言い換えるなら付加価値の分だけです。後は自社から余分なコストを持ち出して原価を高騰させるだけですが、現場の人にはなかなか理解できません。コストが上がれば利益は少なくなり、結局自分たちの給料に反映されますが、直接感じ取れないのです。月給制になっていますから、原価高騰に反映することが分からなくなるのでしょう。

このことをトップやマネジャーが現場の人たちに分かりやすく説明して、納得させて行動を変えてもらう必要があります。

結果が出ないことには伝わったことにならないと考え直して欲しいのです。社内で分かっているようで、本当は伝わっていないことが非常に多いのが実態なのです。こうなると躾(しつけ)と一緒で、何度も何度も言ってきかせるくらいの決意を持って対応する覚悟が必要です。本当にもったいないと思う機会損失です。このことを金額換算すると、売上げの1割以上にもなるかとタヌキ算をしたくなるほどです。

2. 犯人捜しから恋人捜しに発想を替えてみる

不良が発生したらその原因を追究しすぐに処置を行い、再発防止策を実施して後工程に間に合うように行動していくことが大切です。

でもそれ以前の問題が、まだまだ残っている風土や雰囲気があちこちで見受けられます。それは、その不良は誰がやったのか、その責任は誰が取るのかといった目先のことに躍起になっているからと思います。

まるで刑事が犯人を捜して、クビ根っ子を捕まえ“どや顔”をみんなに見せたいという感じです。そんなことをやっていては逆効果です。ますます不良の原因が見つからないようにオペレーターが隠したり、不良をごまかしたりして後工程に流してしまおうという自分の都合だけを考えた行動に陥ってしまうだけです。それでは不良がなくなることもありませんし、工程間の流れや人間関係まで悪くなるばかりです。

不良が出たことを機会に、不良が発生した原因の発見から再発防止策の検討、それが上手くいったら同じような設備や機械、治工具などに横展開をしていく行動に結び付けていきましょう。

そのような積極的な行動に切り替えるためにも、不良による損失がどれくらいあるのか一度、皆で試算をしてみてください。手直し時間、再度材料の手配や材料材、伝票記入、移動時間、打合せ時間、コンピューターへの入力作業、設備稼働の費用、光熱費などかなりの金額になるはずです。1個1円の部品でも何百円にも化けてしまいます。この過程を通して状況を共有化することが、行動を変えるきっかけになります。

これらのムダやロスがなくなっていくと、時間だけでなく、材料費、光熱費などの節約になるばかりか、工程の流れや生産性も確実によくなってきます。発生した不良を犯人扱いに捉えるのではなく、出たものは仕方ないので、これを恋人のように大切に取り扱うことで、多くのメリットや気づきも生まれてくるはずです。どう捉えて対処するかの“心のスイッチの切り替え”で、随分と後の結果は違ってくるものです。

3. 材料の身になって良品条件を管理できるようにする

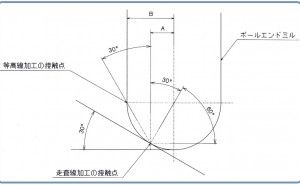

不良原因の追究を徹底するにはどうしたらよいのでしょうか。一案として、加工する側の設備や機械ばかりに注力している視点をちょっと変えてみましょう。それは加工される側の材料の立場になってみることです。人間関係も自分にしてほしいことを相手にしてあげると、非常によい関係ができることと考え方は同じです。

加工する側だけでなく加工される材料の身になって、どのように加工されるとあるべき姿、設計通...