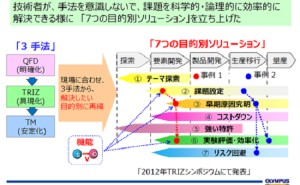

経済成長は入力エネルギーの効率的な活用で、出力エネルギーを高めることが大切です。すなわち、無駄なエネルギーを排除して成果を出すことが必要です。今までは、品質改善(Q)とコスト改善(C)と開発期間(D)の削減を別々に考えていますから、経済的な無駄が発生していました。

すなわち、品質を改善するために、品質特性を使って、無駄な試作や試験を繰り返して、「モグラ叩き」をしていましたから、開発期間や生産工程が長期化して、残業時間が増えてコスト高になっていたのです。

また、コスト改善のために、海外部品など低コスト部品を使って市場クレームを発生したのです。部品点数を減らしてコストダウンしても、機能性(機能の安定性)が悪ければ市場クレームに直結するのです。

また品質向上のために、たくさんの品質特性について、信頼性試験や検査を行うと、開発期間は長期化して納期を短縮できません。いずれの問題も独立に行うことで、QCDの同時達成ができないのです。

品質工学では、QCDを同時達成を考えます。すなわち、

・品質を改善するためには、開発段階では、パラメータ設計と許容差設計を行って、低コストで「市場品質」を改善します。生産段階では、オンライン品質工学でフィードバック制御を行い、「出荷品質」を改善します。

・コストを改善するためには、上記のパラメータ設計やフィードバック制御で市場品質や工程品質を改善します。品質改善の目的はコスト改善です。

INAXで1950年代のタイル実験はトンネル窯の場所間による寸法のばらつきを均一にするために、製造工程(原料配合、成形、仮焼、上薬、焼成)のテストプラントで温度ノイズに強い調合条件を探る直交実験でパラメータ設計を行い、大規模プラントで再現性を実現したことで、市場で安定したタイルを生産しました。その結果、高級品だけでなく、低価格の普及品も造り分けることができたのです。

品質工学では、モノづくりで発生する「コスト」を次のように考えます。

全体のコストを「社会的損失」といって、投資コスト(固定費や変動費)と損失コスト(故障や劣化で品質がばらつくことによって生ずるコストや燃費や消費電力や公害による弊害など)の和で表します。すなわち、

「社会的損失コスト=投資コスト+損失コスト」

損失コストは「損失関数(円)」という尺度で表しますが、損失関数は品質改善の成果である(SN比)の逆数に比例するのです。

社会的損失の総和が最小で、投資コストと損失コストがバランスするように設計します。

したがって、上記のINAXタイルのように、品質改善の成果をコスト改善に還元できるのです。