パラメータ設計の後で,製造で問題が起こらないように,図面寸法やスペックの公差を決める許容差設計と許容差の決め方を解説します。これはまた,材料や部品の取引をするための規格値の決め方についても活用できます。

1.許容差設計

1.1 許容差設計の目的

パラメータ設計は低コストの部品を使って,SN比で機能性や品質特性を改善する手法ですが,品質改善の目的はコスト改善ですから,品質とコストをバランスさせて,品質改善の効果をコストに還元することが最も大切です。

もしパラメータ設計でSN比を 6db改善できれば,ばらつき(標準偏差や劣化係数)が 4倍の低コスト部品や材料を使っても,製品のばらつきは変わらないことになるのです。この場合,半分の 3dbを品質改善に,残り半分の3dbを部品や材料コストの改善に回すことによって,製品の価格を半分にすることができます。許容差設計は,「品質改善の成果をコスト改善に還元させる手法」でもあるのです。

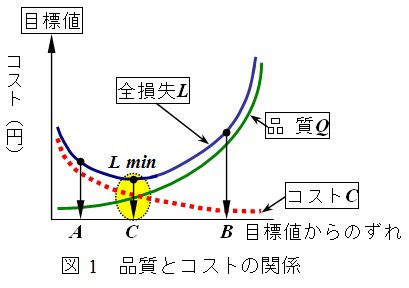

図1は,特性値とコストの因果関係を表したものですが,品質は目標値から離れると増大し,コストは逆に減少することが分かっています。特性値がA,B,Cの3種類で,コストと品質の比較をすると,特性Aは,部品コストが品質コストより大きくなりますから,企業の利益を圧迫することになります。特性Bは,品質コストが部品コストより大きくなりますからから,市場でクレームが多発することが予測されます。特性Cは,部品コストと品質コストがほぼ同じで,全体の社会的損失コストは最小になります。

このことは,原発事故でも分ったことですが,投資コストと市場における損失コストがバランスするシステムを設計することが大切なのです。

特性A: コスト≫品質 で利益を圧迫

特性B: コスト≪品質 で損害が多発

特性C: コスト≧品質 で品質とコストがバランスして全損失が最小になる

全損失(L円)=品質(Q)+コスト(C)

1.2 許容差設計の説明

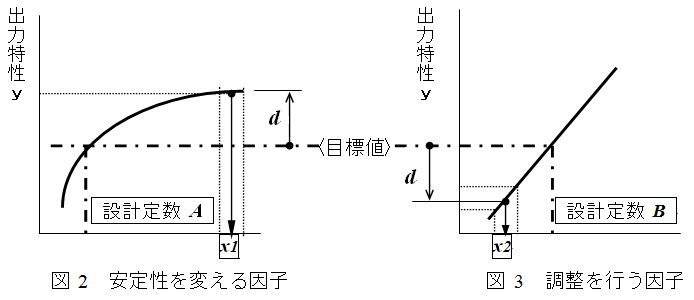

パラメータ設計では,図2と図3に示すように設計定数Aの非線形性を利用し,飽和領域を選ぶことにより出力特性の安定化を図り,その後で目標値mとの差dを設計定数Bで調整して,制御因子(設計定数)の最適条件を求めます。

しかし,設計定数の値(x1とx2)がばらついたら出力特性もばらついてしまうのです。

そこで許容差設計では,設計定数と出力特性の因果関係を明らかにして,「設計定数のば...