【前篇】より続いています。

1.4 組立品の許容差設計

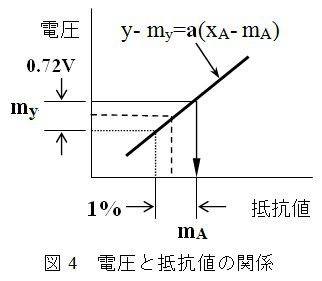

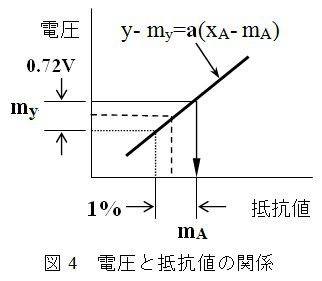

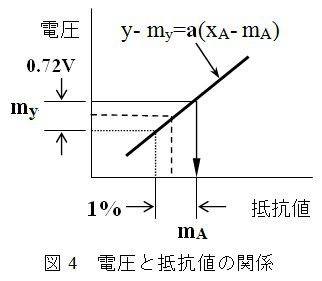

組立品の許容差設計は,部品特性xの出力yに対する影響度の関係を,一つ一つの部品について調べればよいのです。その影響度をaとすると,yとxA の関係は次のようになります。(このような解析を「応答解析」と呼んでいます。)

y- my=a(xA- mA)

望目特性の出力yの損失関数L(y)と部品の特性xAに関する損失関数L(xA)は

L(y)=(A0/⊿02)(y- my)2 L(xA)= (A0/⊿02)a2(y- my)2

となり,これらの損失関数を用いて損失コストを計算します。

問題:ある電源回路の出力電圧の機能限界が25Vで,その限界を越えたときの電源ボードの修理費が2万円である。出力に対する抵抗Aの影響度 aが0.72(V/%)で,抵抗Aの許容差のグレードが10%,5%,2%,1%であるとき,これらの中から最適なものを選定せよ。ただし,それぞれの部品コストは表3の通りである。

表3 コストバランスの計算

|

許容差(%)

|

部品コスト(円)

|

損失コスト(円)

|

総合コスト(円)

|

|

±10

|

1

|

184.3

|

185.3

|

|

± 5

|

2

|

46.1

|

48.1

|

|

± 2

|

7

|

7.4

|

14.4

|

|

± 1

|

10

|

1.8

|

11.8

|

出力電圧yの損失関数の比例定数kは

k=20,000/252 (円/V)

抵抗Aの抵抗値xの損失関数の比例定数k’は

k’=32×0.722 (円/%)

ですから,抵抗Aの損失コストL(xA)は

L(xA)=16.59×(許容差/3)2

ここで,許容差が10%であれば標準偏差は3.33%とします。

以上により総合コストは,許容差が1%の精度のものが最も安いことになります。10%のものは部品が安く,一見するとコストダウンで儲かりそうに見えますが,市場で損失が増大して,逆に信用を失うことになります。2%のものは部品コストと損失コストがバランスしており,会社もお客様も両方に利益がでることになります。

2.許容差の決め方

許容...

【前篇】より続いています。

1.4 組立品の許容差設計

組立品の許容差設計は,部品特性xの出力yに対する影響度の関係を,一つ一つの部品について調べればよいのです。その影響度をaとすると,yとxA の関係は次のようになります。(このような解析を「応答解析」と呼んでいます。)

y- my=a(xA- mA)

望目特性の出力yの損失関数L(y)と部品の特性xAに関する損失関数L(xA)は

L(y)=(A0/⊿02)(y- my)2 L(xA)= (A0/⊿02)a2(y- my)2

となり,これらの損失関数を用いて損失コストを計算します。

問題:ある電源回路の出力電圧の機能限界が25Vで,その限界を越えたときの電源ボードの修理費が2万円である。出力に対する抵抗Aの影響度 aが0.72(V/%)で,抵抗Aの許容差のグレードが10%,5%,2%,1%であるとき,これらの中から最適なものを選定せよ。ただし,それぞれの部品コストは表3の通りである。

表3 コストバランスの計算

|

許容差(%)

|

部品コスト(円)

|

損失コスト(円)

|

総合コスト(円)

|

|

±10

|

1

|

184.3

|

185.3

|

|

± 5

|

2

|

46.1

|

48.1

|

|

± 2

|

7

|

7.4

|

14.4

|

|

± 1

|

10

|

1.8

|

11.8

|

出力電圧yの損失関数の比例定数kは

k=20,000/252 (円/V)

抵抗Aの抵抗値xの損失関数の比例定数k’は

k’=32×0.722 (円/%)

ですから,抵抗Aの損失コストL(xA)は

L(xA)=16.59×(許容差/3)2

ここで,許容差が10%であれば標準偏差は3.33%とします。

以上により総合コストは,許容差が1%の精度のものが最も安いことになります。10%のものは部品が安く,一見するとコストダウンで儲かりそうに見えますが,市場で損失が増大して,逆に信用を失うことになります。2%のものは部品コストと損失コストがバランスしており,会社もお客様も両方に利益がでることになります。

2.許容差の決め方

許容差設計は部品の公差を決めるために行います。 許容差設計では,部品コストと品質コストがバランスするように許容差を決めてきました。

したがって,「部品コストが決まらないと許容差は決められない」ことになります。

例えば,プーリーの事例(前篇の表2)で許容差設計を行わず,プラスチックで造ってしまった場合の許容差を計算すると

⊿=⊿0×√(A/A0)=0.28×√(200/40,000)=0.02mm

となりますから,工程能力の許容差0.15に対して厳しい公差となり,不良の山を築くことになるのです。したがって許容差を決める前に,総合コストを最小にする許容差設計を行う必要があるのです。

したがってこの事例では,アルミニュウムAの許容差0.05のものがよいことになります。

2.1 安全係数の決め方

安全係数は強度設計を行う時に使用されます。部品が破壊しないように,材料などの破壊応力に対して,その部品に生じる応力が少なくなるように設計します。

破壊応力に対する余裕度を「安全係数」と呼んでいます。

望目特性や望小特性の安全係数Φ

φ=√(A0/A)

A0:機能限界Δ0を越えた時の市場での損失

A :部品が製造で不良になった時の損失(部品の手直しや廃棄コスト)

これは,望大特性にも同じように適用できます。損失関数がそれぞれ異なるので,許容差は以下のようになります。

望目特性と望小特性の許容差は ⊿=⊿0/φ

望大特性の許容差は ⊿=φ⊿0

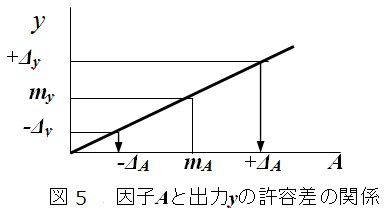

2.2 組立品の許容差の決め方

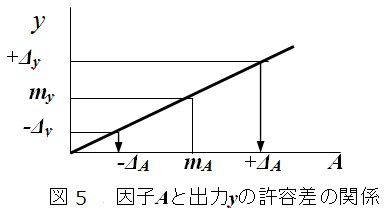

組立品の許容差の決め方は,まず機能限界Δ0から出力特性の許容差Δyを求め,「図5の 因子Aと出力yの許容差の関係」のグラフを使って,部品の許容差Δxを次のように求めます。

ここで大切なことは,部品の許容差は,出力特性と一対一で「影響度」を加味して,個別に求めることです。

因子Aと出力特性yの関係は,影響度をaとすると y- my=a(xA- mA) で表される。

安全係数 φ=√(A0/A)

出力特性の許容差 ⊿y=⊿0/φ

A部品の許容差 ⊿A=⊿y/a=⊿0/(aφ)

同じように,部品Bの許容差は,影響度をbとすると

B部品の許容差が ⊿B=⊿y/b=⊿0/(bφ) で求められます。

表 3の電源回路の場合,許容差が1%のものを選定したが部品コストが10円で,機能限界が25Vになったときの損失は20,000円ですから,部品コストとバランスする損失コストから抵抗の安全係数Φと許容差Δy ,ΔAを求めると次のようになります。

φ=√(20,000/10)=44.7 ⊿y=(25/44.7)=0.56V ⊿A=(25/0.72×44.7)=0.77%

抵抗の許容差としては約3倍の2%の精度のものを使えばよいことになります。

同様にして,部品Bの許容差ΔBを決めることができます。

3、許容差の決め方のJIS規格

部品や製品の取引の場合には,JIS規格が決められています。

JIS K 7109 プラスチックの寸法許容差の決め方

JIS Z 8403 製品の品質特性―規格値の決め方通則

ものづくりでは,生産者と供給者があるわけで,取引をする場合には,両者の規格を超えたときの品質損失が異なるのですから,上記で説明した安全係数を使って,規格を決める必要があるのです。