【必要最小限の手間で行う開発の見える化 連載目次】

1.作業成果物メトリクスとは

前回のその4に続いて解説します。作業成果物とはプロジェクト活動を通じて作成されるもののことで、設計書や評価報告書のような文書の他に設計や評価などのデータそのものも含みます。「作業成果物メトリクス」は、この作業成果物の計測値をもとにしたメトリクスです。

2.アウトプットの可視化

工程品質がその出力物の品質を決めるというのは品質管理の基本です。したがって、作業のアウトプットを見れば、その作業品質を推定することができます。様々な作業成果物はプロジェクトにおける作業のアウトプットですから、そのアウトプットを分析し可視化することで、プロジェクトで実施している作業を評価できる有益な情報となります。

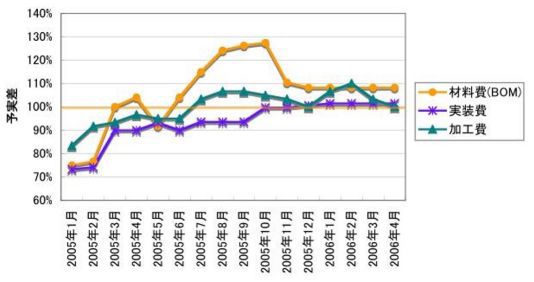

図1.材料費・加工費・実装費の進捗

図1は、製品開発プロジェクトにおいて、製品全体の材料費や加工費、実装費が設計作業の進捗とともにどのように推移しているのかをグラフ化したものです。製品の企画段階で材料費、加工費、実装費それぞれの目標原価が決まっているはずですから、その目標値を基準値にして、設計が始まって以降のそれぞれの値の時間推移を百分率であらわしています。

このグラフを作成するには、設計図面などから部品表をいつでも抽出できるようにしておく必要がありますが、それができていれば設計の完成度によらず、それぞれの部品の材料費や加工費、実装費の標準値(標準原価)を使って原価を見積もることができます。このようなグラフを関係者が見ることができれば、いつでも最新の原価状況を共有して適宜見直しができるようになります。たとえば、製造移管直前のレビューで原価が問題になって設計をやり直すような手戻りを防ぐことができます。

たとえばこのプロジェクトでは、設計開始段階ではどの値も 100% を大きく下回っていますが、4月には材料費が 100% を越えてしまっていることがわかります。設計の初期段階で原価目標をオーバーしてしまうと後からの原価低減は格段に難しくなるという判断で、5月には設計を見直し、対目標値の 90% にまで下げました。しかし、その後再び 100% を越えてしまい、製造移管を予定していた 10 月末には 130% 近くにまでなってしまい、製造移管は 11 月になってしまいました。6月以降上昇していた材料費を放置せず、もっと早くに設計を見直しておくべきだったと言えるでしょう。

一方、加工費は7月に一時的に 100% を越えてしまったものの、最終的には計画通りの 100% になっています。板金などの加工に関する設計は早い段階からコントロールできていたと考えることができます。作業成果物メトリクスを活用することで、設計目標に対する今の設計状況を把握することができ、大きな手戻りを防ぐことが可能になることがわかっていただけたと思います。

3.製造性の可視化

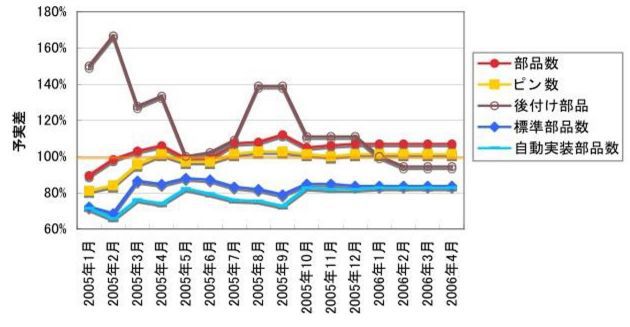

作業成果物メトリクスのもうひとつ別の例を紹介したいと思います。設計段階で製造容易性を判断するというものです。プリント基板で構成される製品は、どのくらいの部品数なのか、その中でコストや品質的に有利な標準部品がどのくらいの割合を占めているのか、生産コストを低く抑える自動実装部品はどのくらいあるのか、反対に生産コストが大きくなる後付け部品はどのくらいなのかなどを可視化することで、製造コストや製造リードタイム、製造品質などを把握することができます。

図2.目標値からの乖離

図2は、これらの値を計画値(目標値)からの乖離であらわしたものです。100% が計画どおりを意味します。企画段階で目標原価を決めるだけでなく、目標原価を達成するためには自動実装部品と後付け部品をそれぞれどのくらいにする必要があるのか、標準部品をどのくらいの割合で使う必要があるのかといったことに具体化しておくことで、このグラフに示すように、自動実装部品数や後付け部品数、標準部品数などの時間推移を可視化することができます。これらの値が目標値に近ければ近いほど高い製造性をともなった設計だと言えます。

図2を見ると、全体の部品数はほぼ目標通りで大きく変...