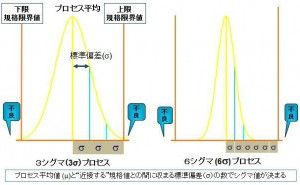

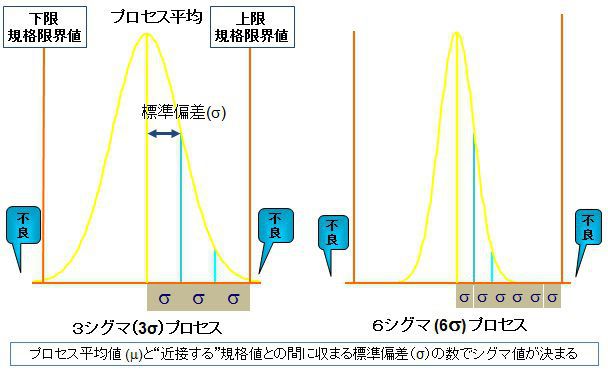

シックスシグマの統計的定義

シックスシグマは、「平均値と近接する規格限界値の間に標準偏差が6つ収まること」と定義されます。 3シグマと比較した下図で示すとおり、非常にバラツキの小さいプロセスになります。

このようなプロセスを達成することにより、規格をオーバーするサービス(納期遅れなど)や、不良を産み出す「確率」が小さくなり、コスト低減や顧客満足度向上につながるのです。

ただし、全てのプロセスにおいてシックスシグマ(6シグマ)を目標とする訳ではありません。プロセス毎に、顧客の声とビジネスニーズを理解した上で、適切なシグマレベルを目標値に設定する必要があります。

例えば、同じ航空会社のプロセスであっても、航空機の運航に係る、重要なプロセスは一般的に7~8シグマ相当と言われています(6σでは不十分)。一方、チェックインした荷物のハンドリングプロセスは3~4シグマレベルとされています。みなさんの中にも、スーツケースの誤配や遅配の経験をされた方がいらっしゃるはずです。バゲージのハンドリングミスと同じ確率で航空機事故が起こることは、勿論あり得ません。

バゲージのハンドリングプロセスに高額なシステムを導入すれば、ミスを低減し、シグマレベルを上げることができるかも知れません。しかし、費用対効果を考えれば、このプロセスのクオリティを上げるために巨額な投資することが賢明であるとは考えにくいのです。

極端な例をご紹介しましたが、どの企業、組織もヒト・モノ・金・そして「時間」というリソースの制限がある中で事業を成功させなければなりません。プロセス毎にVOCとVOB(Voice of Business)を理解し、「適切な」目標値を設定する事により、この活動を企業利益に直結させることができるのです。また、これを可能する推進体制、役割分担が明確に定義されているのがシックスシグマです。

シックスシグマでは必ず統計を使うのか?

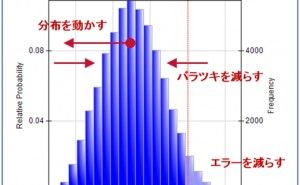

シグマを使った目標設定の考え方には、「プロセスには必ずバラツキがある」という前提があります。統計学上、確率ゼロということはあり得ません。

サプライヤーから供給される原料、経年劣化する機械や設備、生身の人間であるオペレータ、天候に左右される環境温度など、プロセスには、様々な「バラツキ要因」が存在します。全てのバラツキ要因を管理する事はできないけれど、不良に影響の強い要因を特定し、そのバラツキを小さくすることにより、欠陥を作ってしまう「確率」をいかに低減するか、を活動の焦点としているのです。

誤解を恐れずに申し上げると、シックスシグマの哲学をもってすれば、ZD(ゼロディフェクト:欠陥ゼロ)という目標値は非科学的な根性論であると捉えることになります。勿論、高いシグマレベルを達成していれば、確率論的にゼロではないにしても、現実的に欠陥を産み出さないプロセスにすることは可能です。しかし、あくまでも客観的事実に基づいた「現実的」な考え方をするところは、欧米的と言えるのかも知れません。

前述のとおり、現在のシックスシグマはリーンやイノベーションなど様々な手法を取り入れていますので、全ての改善活動や意思決定に統計を使う訳ではありません。リーン(ムダ取り)手法で、目標値を達成できる場合には、統計は無用の長物となりますし、既に高いレベルの品質を達成して...