【目次】

- 製品データ管理の導入 (その1) PDM/PLMの概要

- 製品データ管理の導入 (その2) 「リンク」で開発を変える

- 製品データ管理の導入 (その3) 部品データを活用した全体最適設計の仕組み

- 製品データ管理の導入 (その4) 部品データを活用した全体最適設計の仕組み

- 製品データ管理の導入 (その5) アセンブリ単位に CAD リンクで作る部品表

- 製品データ管理の導入 (その6) 生産工程標準化による製造性設計と原価の最適化

- 製品データ管理の導入 (その7) 顧客対応や業務効率化が業務の滞留を引き起こす

- 製品データ管理の導入 (その8) データ指向、IT要員育成が製品開発基盤構築のカギ

- 製品データ管理の導入 (その9) データ指向、IT要員育成が製品開発基盤構築のカギ

今回は、その1として、PDM/PLMの概要を、9回までの連載で製品データ管理導入の全てを解説します。

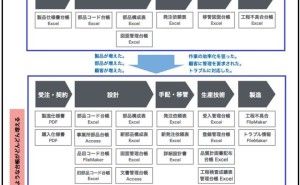

PDM/PLMに代表される製品開発業務のIT化をどのように考え、進めるのがよいのかですが、IoTやIndustry4.0の影響から、PDM/PLMの導入や、外部組織とのネットワーク化などを進めているという話を聞くことが多くなっています。これは、そもそも社内がつながっていない、開発関連データの管理オーバーヘッドが増える一方というような課題が放置されているからです。

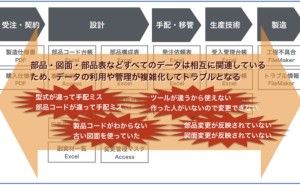

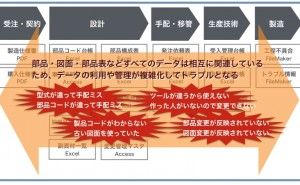

製品開発現場には部品や部品表、図面などに関係する様々なデータが存在しているわけですが、それらをマイクロソフトの Excel や Access で管理されている開発現場が数多くあります。「台帳」や「マスター」という単語を含むファイル名になっていることが多いので、調べてみるとその数の多さに驚くと思います。

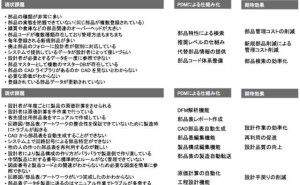

「台帳」や「マスター」というファイルが増加していく原因と、それらの増加が開発業務にどのような影響を及ぼすのか、このような状況になっている開発現場は決して少なくないのですが、派生の台帳とはいえそれぞれの目的に沿って作ったものだから問題ないだろうというトップ・マネジメントも少なくありません。モノの流れとは違い、データの流れは見えにくいことが原因かもしれませんが、派生の台帳が増えれば増えるほど、その派生台帳の使い方は手間がかかるものになり、維持するためのメンテナンス作業も複雑化し開発業務の流れを妨げる原因となるのです。

◆ PDM(製品データ管理)とは

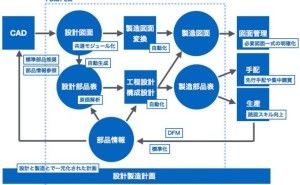

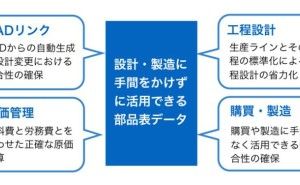

PDM(製品データ管理)とは、設計から購買、製造まで設計データを共有化する情報システムの事です。現代の設計は基本的にCADなどのデジタルデータで進むために部門間のデータ共有が容易になっており、うまく連携することで非常に合理的、短期間で製造準備の手続きを進める事が可能になっています。

一方、PLMとは、工業製品の開発に関してあらゆる過程で製品ライフサイクルを総合的に一元管理する手法のことです。企画と設計、および生産と出荷後のユーザーサポートなどです。

PDM/PLMは製品開発を行っている部門には必要不可欠な基盤ですが、PDM/PLM にかかった費用や投入した工数に見合う投資効果を得ていないというマネジャーの不満や、システムに縛られてかえって効率が落ちているという開発現場からの不満をよく聞きます。

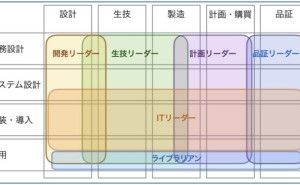

PDM/PLM を導入しても十分な効率化ができていない、もしくは成果が出ていない組織のほとんどは、IT 化を技術者の片手間でやったり、タスクフォースや委員会を設置して兼任で進めたり、構想や設計からシステムベンダーに丸投げしたりしています。

PLM/PDM の導入を行った後、顧客や製品、部署などの変化に対応する必要が生じたとき、PDM/PLM のどの部分に変更が必要なのか、その変更がどこに影響するのかなどを自分たちで判断できずシステムベンダーに頼るしかないとしたら、どういうことが起きるでしょうか。

システムベンダーがすぐに対応してくれるとは限らず、対応してくれたとしても短期間での対応には通常よりも多額の費用が必要となるでしょう。その上、現状業務の調査からはじめることになって短期間の対応とはいえなくなり、さらに、思いもよらないところに影響があって手戻りを繰り返すようなことになり、結局稼働できるまでには長い時間かかってしまうことにもなりかねません。そして忘れてはいけないのが、システムベンダーに頼んでいるにもかかわらず、現状調査や設計、テストなどに、社員が多くの時間をとられてしまうということです。

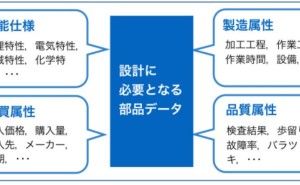

又、BOM(Bill Of Material: 部品表)は製造業に必要な部品や材料を、その製品に紐づけて情報管理するもので、MRPの時代から使われてきた生産の業務フローの中核となるもので、今日では受注型、量産型を問わずほとんどの生産管理で使用されています。受注生産型の産業では少し前までは、BOMがないまたは BOMの概念がないという状態でものづくりをしていました。BOMは資材の所要量計算や発注コントロールといったそもそもの目的の他にも部品の標準化や、原価管理、リードタイム調整などの用途にも用いられるようになってきました。やがて設計者が製品の設計の観点から設計BOM(E-BOM)を作成・管理するようになると、製造用の 製造BOM(M-BOM)と別の実態として管理するようになってきます。

これは設計BOMには設計仕様に基づくパーツやアセンブリなどが登録されたものと、生産性向上などの観点で実際に調達するものが異なったり、アセンブリ構成の詳細が設計のものとは異なることを意味します。これ自体は生産管理上のメリットをもたらします。

1.PDM/PLMの機能

•部品情報

•各種設計データ

•仕様書

•図面

•イメージデータ(カタログのスキャンデータなど)

•シミュレーターなどのモデルやライブラリ

•設計解析結果

•製造工程設計や計画

•製造装置(NCマシンなど)のプログラム

•ソフトウェア(オブジェクトコード)

•指示書

•プロジェクト計画書・進捗報告書

さらに PDM は生産設備や人員、流通やユーザーサポートなどの管理業務を総合的に組み合わせる機能を備えることで、ユーザーからの意見が開発元に届きやすくする仕組みを実現します。またユーザーの声をもとに設計者が再設計を行ない、即座に生産に移行することが可能になるため、いち早く商品を流通させることを実現します。

2.PDM導入のメリット

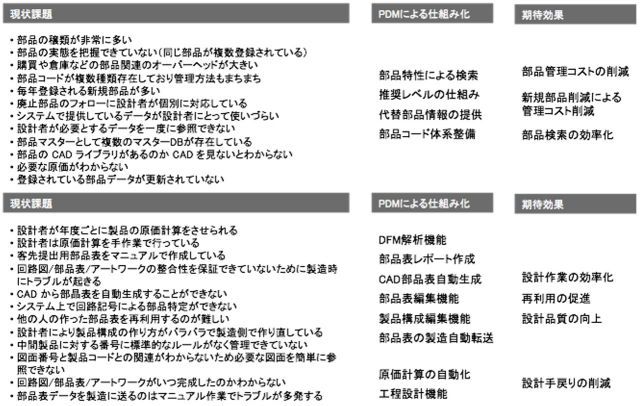

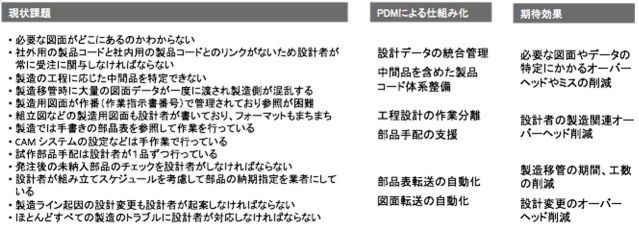

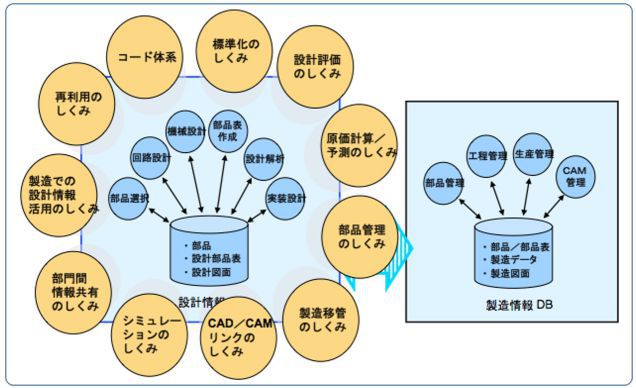

3.PDM の全体像

- 部品、部品表、図面などの開発に関連するデータを整合性保証の上で管理する

- 開発に必要となるあるべき仕組みを実装する/支援する

- 管理しているデータを活用した開発支援機能を提供する

4. 設計・製造リンク構築(IT化)の進め方

PDM/PLMは設計・製造リンクの中核となるシステムですが、設計・製造リンクの構想がない状態での PDM/PLM の導入は、その後の運用において大きな混乱や滞留を生じさせることになります。実際、PDM/PLM にかかる費用や投入した工数に見合う投資効果を得ていないというマネジャーの不満や、システムに縛られてかえって効率が落ちているという開発現場からの不満をよく聞きます。

このような PDM/PLMを...