1. FMEAとは

FMEAはFailure Mode and Effects Analysis (故障モード・影響解析) の略称で、製品や工場に関わるトラブルの未然防止を目指して、産業界で広く用いられてきました。

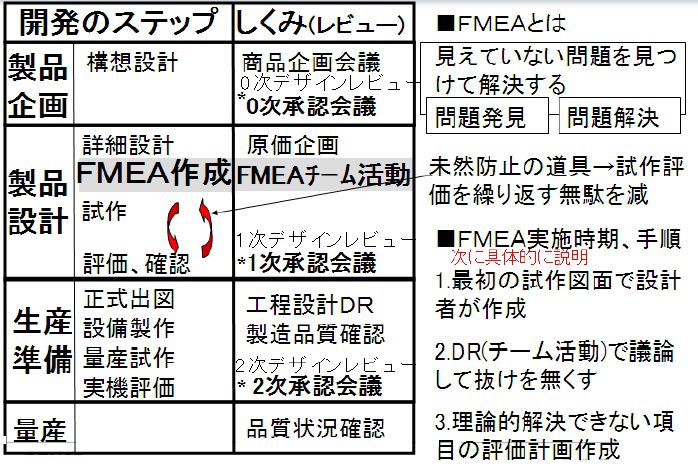

FMEA はFTA(故障の木解析)と並んで、システム (製品、設備、プロセスなど) の故障、不具合、欠陥などの「悪さ加減」を論理的に洗い出して、内在する問題点を発見する解析方法です。見えていない問題を見つけて、その問題点に対しては、実際の技術活動や管理活動を通じて対策や是正処置を取ります。解析の結果は、多くの分野で有効利用できるように、データベース化することが解析の要諦です。このFMEA は試作品を作る前に図面の段階で実施し、 問題点を全て出して試作品の評価計画を作成するのです。この事により、試作評価を繰り返す無駄も省くことができます。

製品の信頼性を向上する目的で開発されましたが、いまでは安全性から環境適合性まで、幅広い目的で利用されています。

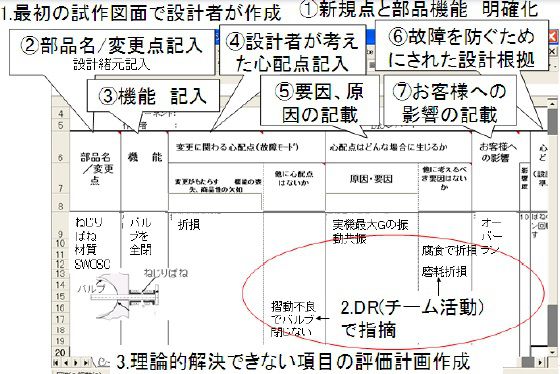

図1.FMEAを使った開発手順

2. FMEA実施方法の概要

自動車部品の事例で説明します。

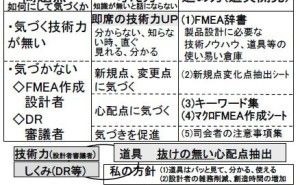

まず設計者がFMEA を作成し、そのFMEA を元に抜けがないかデザインレビューなどのチーム活動で再検討を実施するのが普通です。

2.1 実施時期と手順

- 最初の試作図面で設計者が作成

- デザインレビュー(チーム活動)で議論して抜けを無くす

- 理論的な証明ができない項目の評価計画作成

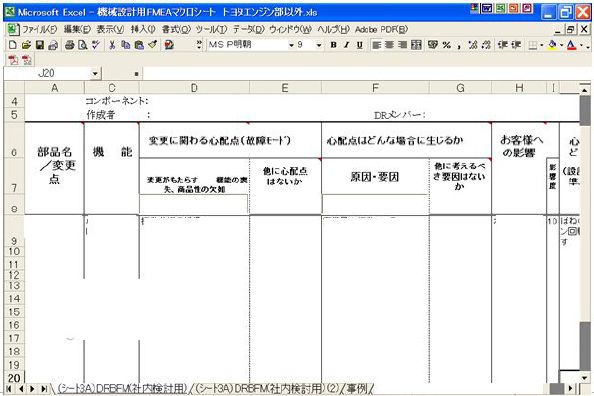

下記の図2が一般的なFMEA 作成帳票です。

図2.FMEAの帳票例

2.2 設計者のFMEA 作成手順

(1)事前準備資料

全ての新規点・変更点・変化点を事前に明確にし、その部分は重点的に解析します。

- 要求仕様 :製品機能検討時に使用

- 使用環境 :故障メカニズム検討時に使用

- 新規点、変更点:故障モード、故障メカニズム予測時に使用

- 過去トラなどのデータベー...