1.ヒューマンエラーの類型

工場において物流品質不良が発生した場合、その要因が往々にしてヒューマンエラーによるものであることが多いようです。ではヒューマンエラーにはどのようなものがあるでしょうか。2つの大きな例をもとにこの点について解説します。

①「思い込み」によるエラー

読者の方の中には1977年にスペインのカナリア諸島で起きたジャンボジェット機同士の衝突事故を覚えていらっしゃる方も居られると思います。この事故は管制塔と副操縦士との間のやり取りの肝心な部分、つまり管制官の「OK、離陸待機せよ」との発言の「待機せよ」の部分がかき消され聞き取れなかったことに起因します。操縦士は再確認することを副操縦士に指示することなく、自らの判断で発進させてしてしまい、大惨事を招いてしまったのです。背景には「OKと言っていたので多分大丈夫だろうという思い込み」があったと考えられます。

②「規則を守る意思不足」によるエラー

1984年にインドのボパールで殺虫剤工場から毒ガスが漏えいし、一晩に数千人の住民が死亡するという事故が発生しました。厳重な安全設計がなされた工場でなぜこのような事故が発生したのでしょうか。その背景には安全装置が停止あるいは取り外されていたことにあります。安全よりも収益を優先する風潮が会社に蔓延し、規則を守るという意思が欠けていたのです。

この2つの事例はヒューマンエラーと言うよりも故意に過ちを犯したととらえる方がふさわしいかもしれません。こんなことはあり得ないと思うなかれ、実際に上記のようなエラーが工場の物流現場でも発生している可能性があるのです。もしかしたらたまたま物流品質不良が表面化していないだけかもしれないので、工場管理者の方には「思い込み」作業や「ルール違反」作業が発生していないか十分にチェックしていただきたいと思います。

2.物流工程でのヒューマンエラー

ではこの2つのエラーが実際にどのようなかたちで物流工程において発生しうるのかについて考えてみます。

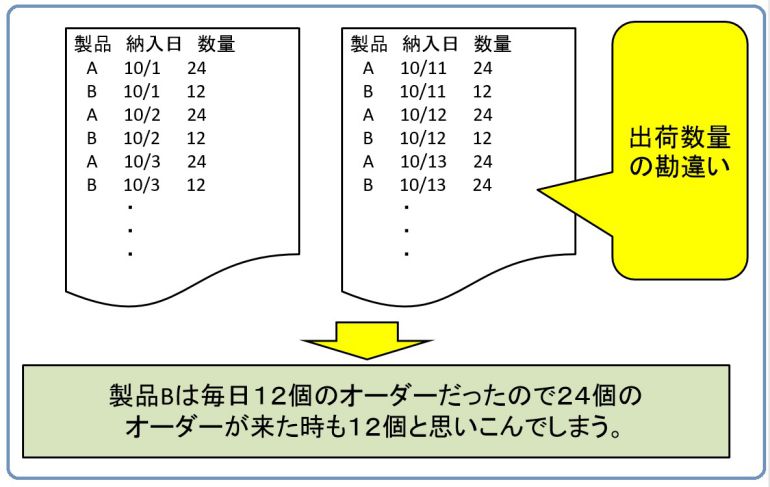

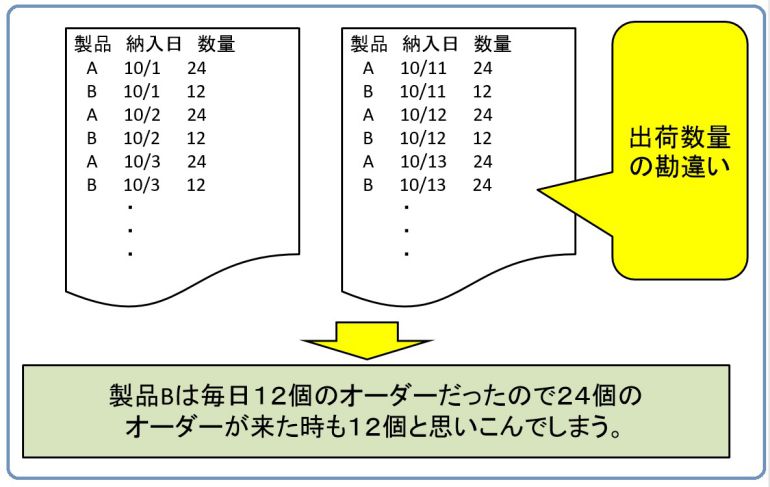

①出荷ロット数の思い込み

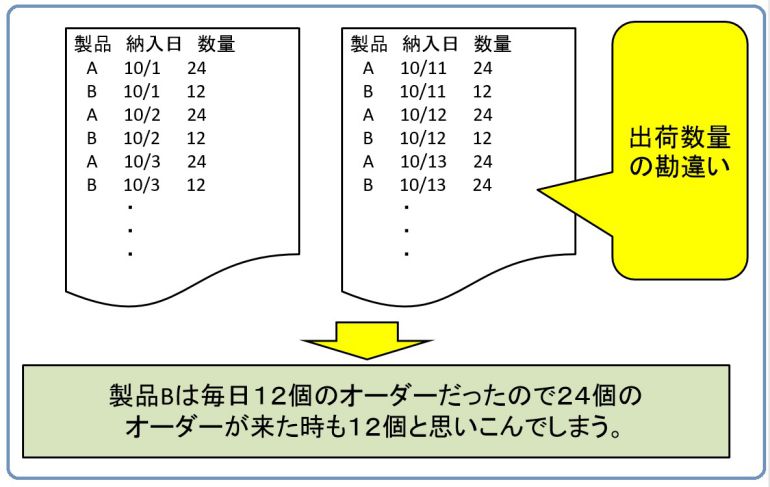

得意先からのオーダー数は常に一定だとは限りません。しかし何日も同じオーダー数が入ってきていると、毎回がその数だと思い込んでしまうことがあります。たとえば一週間以上ずっと毎日240個のオーダーが続いていた場合、ある日250個のオーダーが入ってもこれを240個と思い込み出荷してしまう例が、図1のようにあります。得意先からは物流品質クレームとして指摘され、その時になって気づくという笑えない話が現に起きているのです。

図1.思い込みによる出荷数量間違い

②規則無視作業の発生

出荷時にトラックに載せる前に出荷製品の内容を確認するためのバーコードチェックをルール化している工場は多いようです。人の目による確認だけではなく機械を使うことで、出荷精度を向上しようという施策です。ある工場の出荷で、このバーコードチェックを省いてしまったことにより誤品出荷を発生させてしまった事例があります。生産遅れによって製品が出荷場に到着するのが遅れ、トラックの出発時間が迫っていたために慌てていた出荷作業者が会社で決められたルールを破ってしまったのです。

3.よくある「勘違い」による物流品質不良

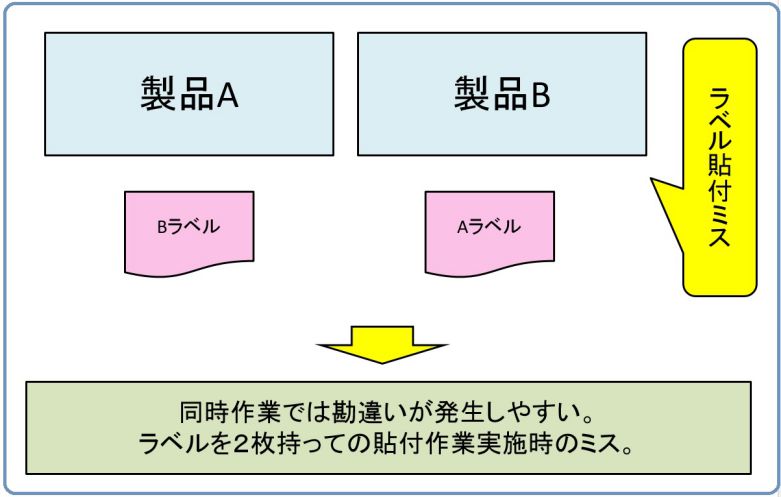

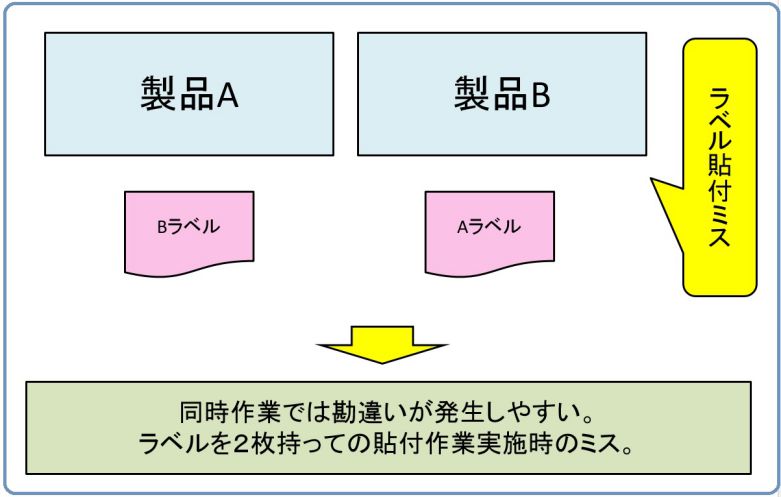

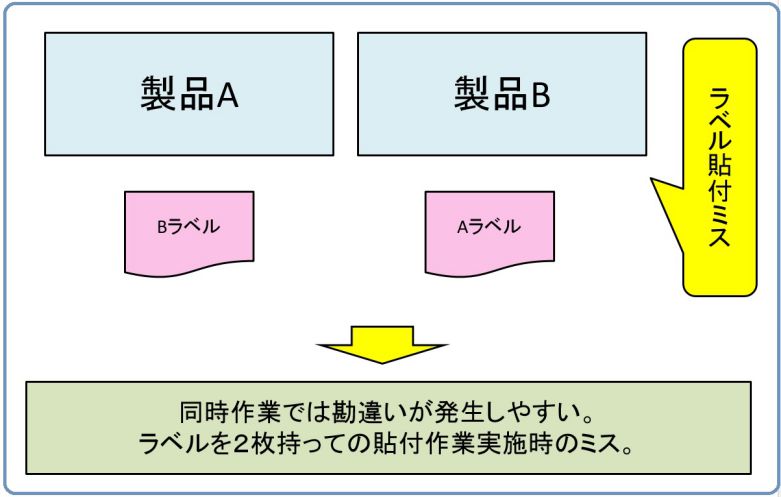

上記以外にも図2のような「勘違い」による物流品質不良が発生しています。X工場ではセットで使用するA部品とB部品を出荷準備する際、A部品にB部品のラベルを、B部品にA部品のラベルを貼付して誤出荷するという物流不良を発生させてしまいました。またY工場では10桁の製品番号の下一桁が違うだけの類似部品をピッキング場で隣同士に置いていたためにミスピッキングし、得意先に誤品出荷してしまった事例があります。さらにZ工場では同様に組立工程への供給時に下一桁が違うだけの類似部品を誤った間口に投入してしまい、組立作業者が誤組み付けを発生させてしまったという例がありました。

図2.同時並行作業によるミス

この「勘違い」による不良はなかなか始末が悪いようです。なぜなら、物流作業者は正しいと思って作業をしているからです。人間であるからには「勘違い...