♦リスクコミュニケーションの目的と必要性

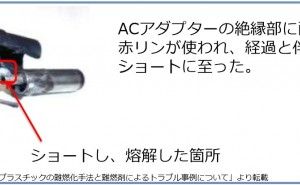

化学工場の事故の大半は静電気爆発・静電気着火によるものです。各社静電気事故防止細則を定め、対策を行っているのにもかかわらず毎年同様の事故が発生しています。これはどういうことでしょう。

私も工場長在職中、数回の静電気事故を経験しています。従来の細則順守といったソフト面のみで実施されていた自社静電気対策では不十分であるとの考えから、自社で初めてハード対策としてイオナイザーを導入しました。

しかし、導入初期に本来安全な職場を実現する目的で導入したイオナイザーを使おうとするものは少なく、事故の当事者ですら疑いのまなざしでした。この現場との意識のミスマッチの原因を自身のコミュニケーションの欠如であったと省察しています。

事故当時、どうしたら安全な職場を取り戻せるか、セミナーを受講したり、イオナイザーメーカーに出向き意見を交わしたり、無我夢中であったのを記憶しています。とにかく視野狭窄になっていました。そのような中で私が出した答えがイオナイザーの導入でしたが、導入までのプロセスを知らない従業員から理解を得られるわけはなく、意識並びに機器の定着を感じられるまでには1年の歳月を要しました。時間と忍耐を要した1年であり、初期の自身のコミュニケーション不足を後悔しました。

あらためてリスクコミュニケーションについて理解を深めてみますと、米国立研究審議会の定義によると、リスクコミュニケーションとは「利害関係者間のリスクに関する情報と意見交換による相互作用の過程」とあります。単にリスクについて誰かに教えたり、リスクが小さいことを納得させたり、専門家やトップ同士が話し合うことでは決してありません。技術者、研究者または工場のトップがステークホルダー(工場の従業員を含む利害関係者)と成果やリスクについて、双方向コミュニケーションすることがリスクコミュニケーションといえるでしょう。

従業員との対話を通して構築した静電気防止対策の中で私が感じたことは、従業員の中には必ず意識格差があるということです。従業員の立場になって考えれば、これまで彼らが経験し考えたことが全てです。目に見えない、臭いがない、知識がないものは問題ないと錯覚するケースもあれば、正しく理解がなされていないがゆえにデマが流れ、必要以上にパニックに陥るケースや、亜流の対策でできていると錯覚しているケースもあります。

国内化学工場が静電気事故を繰り返す理由はリスクコミュニケーションが欠如している為ではないのか。もう一度下記のように、化学工場の管理方法に...