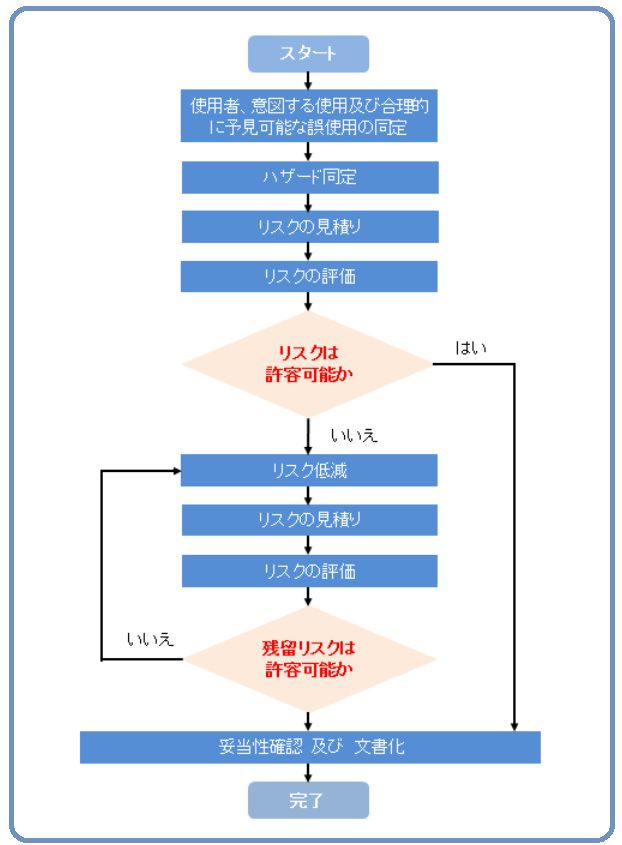

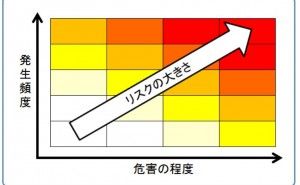

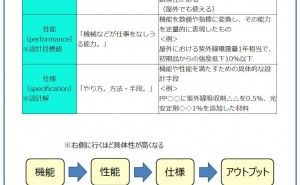

図1.リスクアセスメント(ISO/IECガイド51:2014(JIS Z8051)を元に作成)

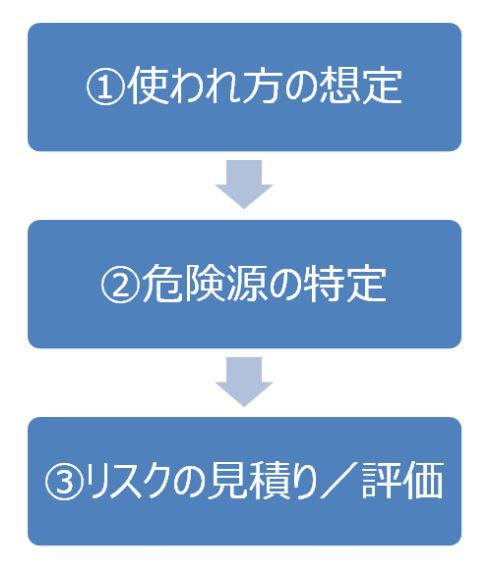

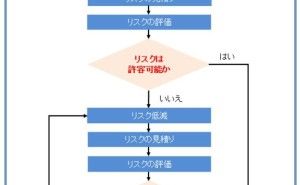

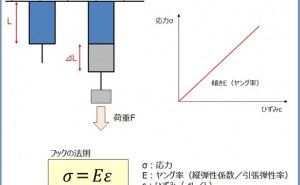

規格は正確であることが重要なので、簡単なことも難しく書く傾向にあります。簡単にいうと図2の3つステップで進め、リスクが十分に低減するまで繰り返せばよいだけです。

図2.3ステップ

今回は上記の「①使われ方の想定」について解説します。どのような危害がどの程度の頻度で発生するかは、製品がどのように使われるかに大きく依存します。したがって、まずは製品がどのように使われるかを明確にする必要があります。そもそも設計自体、製品の使われ方を明確にしない限り使用者が満足するような製品にすることはできません。製品の使われ方を明確にすることは、リスクアセスメントだけではなく設計の基本中の基本の作業だといえます。しかしながら、製品の使われ方を明確にすることは意外と難しい作業です。いくつかのポイントを紹介します。

1.安全性を確保すべき範囲を明確にする

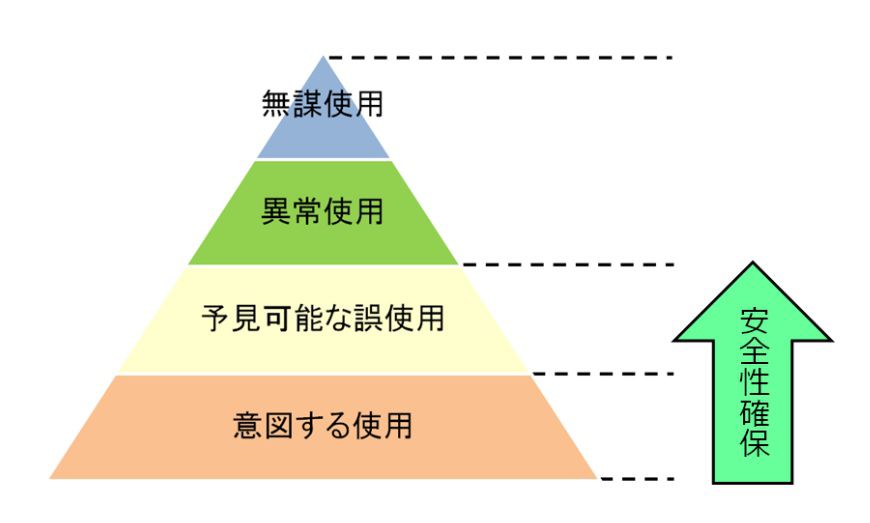

「意図する使用」「予見可能な誤使用」において安全性を確保します。

製造物責任法には以下のような規定があります。

◆製造物責任法第2条第2項

『この法律において「欠陥」とは、当該製造物の特性、その通常予見される使用形態、その製造業者等が当該製造物を引き渡した時期その他の当該製造物に係る事情を考慮して、当該製造物が通常有すべき安全性を欠いていることをいう。』

「通常予見される使用形態」というのが、意図する使用、予見可能な誤使用に該当します。すなわち、意図する使用、予見可能な誤使用時において、製品の安全性を確保することが求められます。

そこで、製品の意図する使用、予見可能な誤使用を抽出していきます。言葉でいうのは簡単ですが、意外と難しい作業です。予見可能な誤使用と異常使用・無謀使用の間に明確な線を引くことは容易ではありません。また、あらゆる使われ方を抽出していると、膨大な量になってしまいます。ある程度の経験とノウハウが必要になるのです。

<使われ方を抽出する際のポイント>

- フレームワークを活用して抜け・漏れなく抽出する。

- 製品への影響が大きな使われ方やノイズを意識しながら抽出する(温度、水分、荷重など)

- 同じような使われ方の場合は、製品に与える影響が大きなものを抽出する。

- 製品の仕様、リスク評価に影響しない使われ方は抽出しない。

※異常使用/無謀使用(原則として)安全性を確保する必要がない使われ方を上記の図では「異常使用」「無謀使用」と記載しています。これは規格などで定義されているわけではありません。企業、設計者によっては一括りに「異常使用」としているケースもあります。実務上使いやすいやり方で分類して問題ありません。私は安全面に関して、異常使用を注意喚起のみ実施、無謀使用は注意喚起も行わない、という分類で使用しています。

2.抜け・漏れなく抽出する

製品事故の多くは「使われ方の想定の甘さ」に起因します。また、特定の使われ方が想定されていなかったために発生する事故は、重大な結果を招きやすくなります。リスクアセスメントにおいても、使われ方を抜け・漏れなく抽出することが非常に重要です。頭に思い浮かぶ使われ方だけを抽出していると、抜け・漏れが発生してしまいます。抜け・漏れなく抽出するためには、フレームワークを使用することをお勧めします。フレームワークとは、何か物事を考える時の枠組みとなるものです。設計だけではなく、ビジネス、マーケティングなど、様々な分野で活用されています。

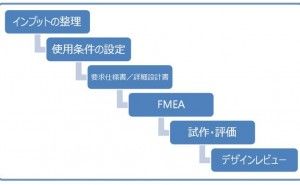

以下は製品の使われ方を抽出するのに便利なフレームワークです。

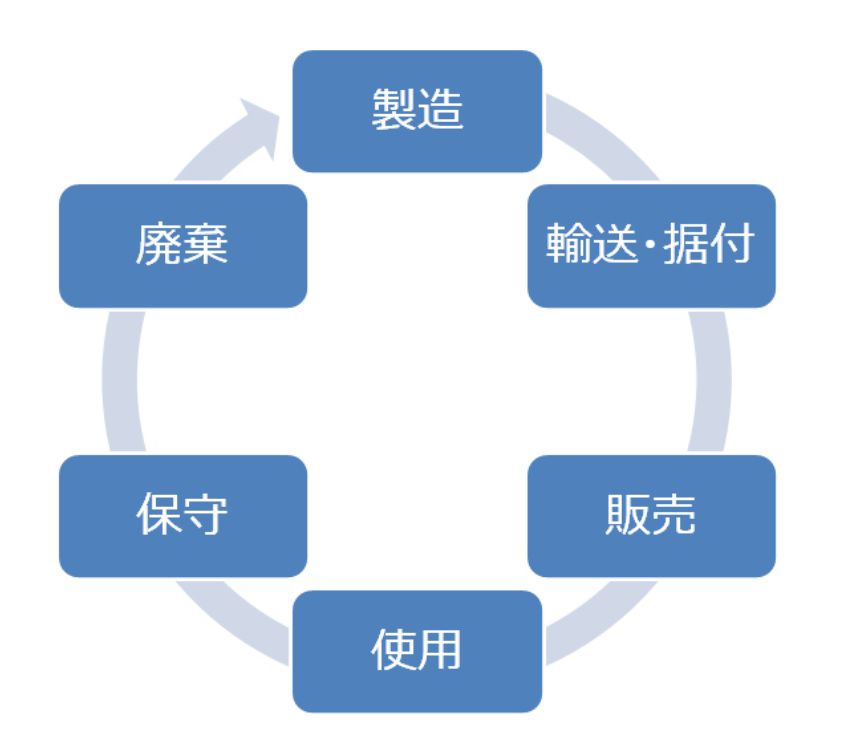

【1】製品ライフサイクル

私が設計する時に最も活用しているフレームワークの一つです。使用段階はしっかり考えても、輸送や販売段階での「使われ方」を抽出せずに、不具合になるケースはよくあります。このフレームワークを使用すると、そのような単純な抜け・漏れを防ぐことができます。

【2】製品の使用者

誰が使用するのかを明確にすることは、設計及びリスクアセスメントにおいて非常に重要です。子供向けの製品ではなくても、子供が使用することが「予見可能な誤使用」として想定されるのであれば、そのリスクをしっかり検討しなければなりません。子供の被害に対する社会のリスク許容度は極端に低くなるので、最も注意が必要な使用者です。

子供以外にも高齢者、障害者は被害を受けやすい使用者です。設計者が想定できないような使い方をする可能性もあります。また最近は外国人の旅行者が急増しています。国内向けの製品であっても、外国人が使用する可能性が高まっています。自社の製品が日本人だけを想定している場合、使用者の体格、警告ラベルの言葉などに問題はないかチェックが必要でしょう。

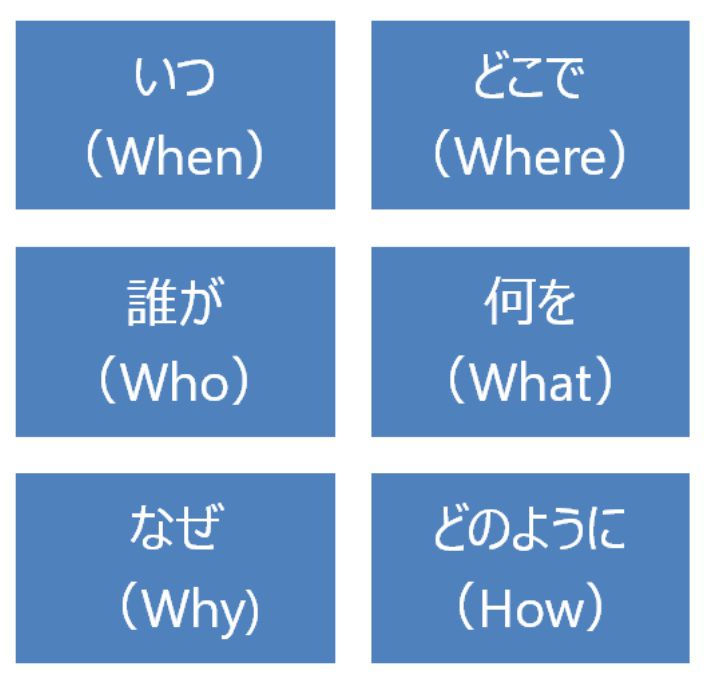

【3】5W1H

文章作成や会話など、様々な場面で活用できるおなじみの5W1Hですが、製品の使われ方を考える際にも非常に便利です。前述の2つのフレームワークを使用する際にも、5W1Hを考えながら抽出すると抜け・漏れが少なくなります。このようにして、製品の使われ方を抜け・漏れなく抽出していきます。

次回は、リスクアセスメントの進め方の2です。

...