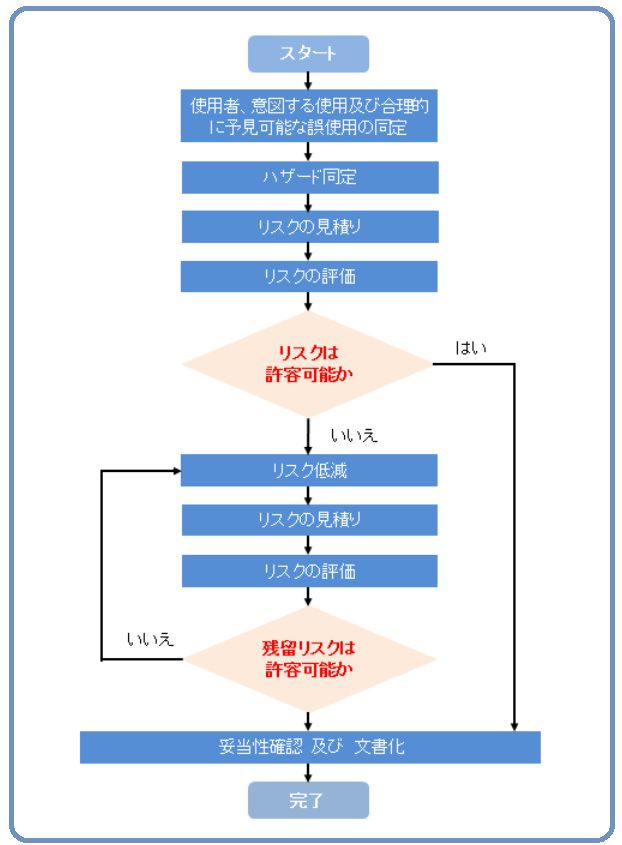

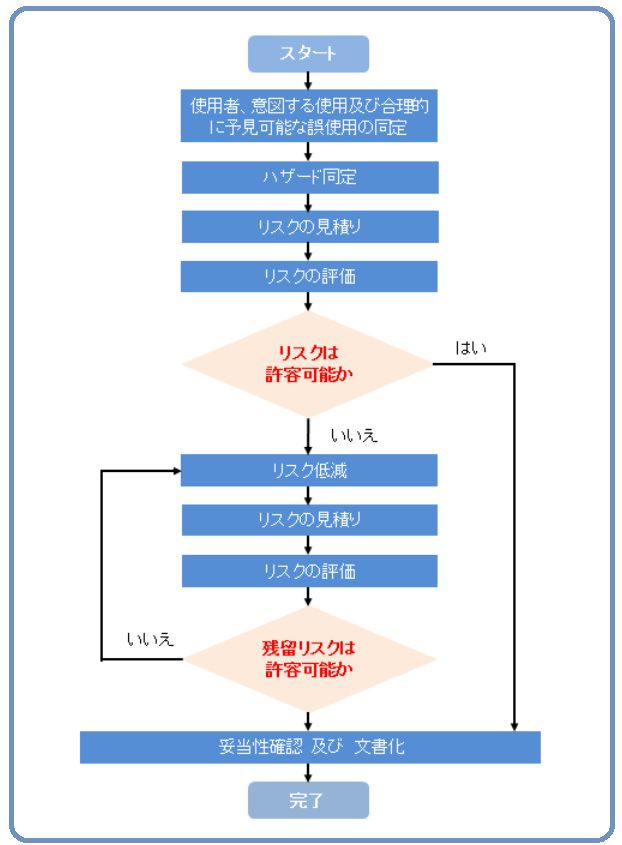

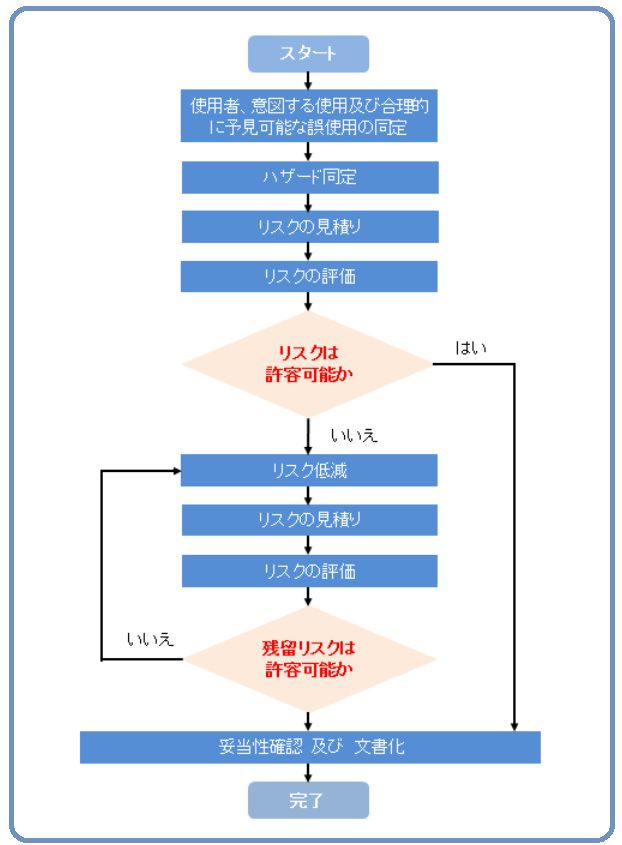

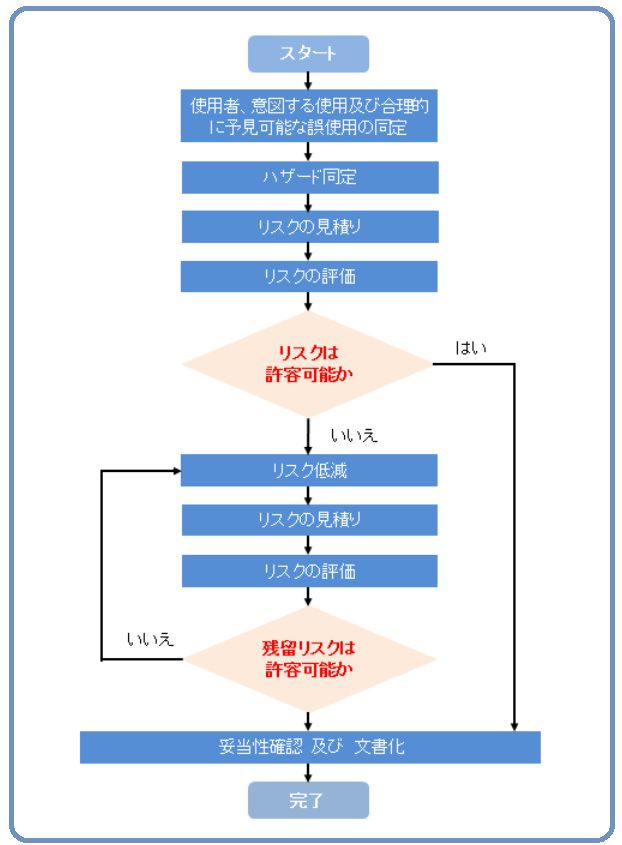

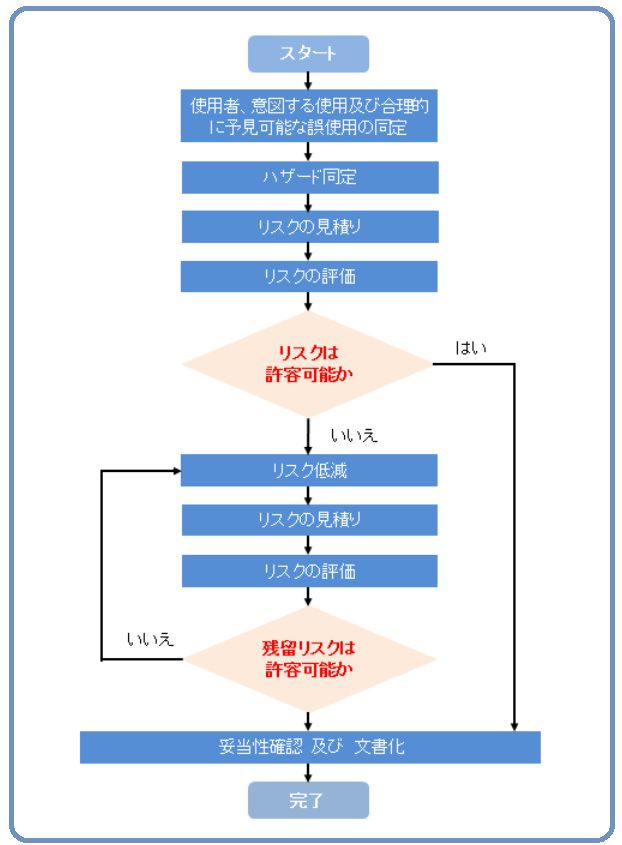

安全工学では、製品が「安全」(=許容不可能なリスクがないこと)であるかどうかを事前に評価するプロセスがリスクアセスメントです。製品事故を起こす前に対策を打つ未然防止のための手段です。

図1.リスクアセスメント(ISO/IECガイド51:2014(JIS Z8051)を元に作成)

私は会社員時代、10年近くに渡って毎日のようにリスクアセスメントに取り組んできました。また、技術コンサルタントとしても、リスクアセスメントに関する指導・講演を行っています。その経験も踏まえて、実務に即したリスクアセスメントの進め方についてくわしく解説していきます。

リスクアセスメントが設計者の負担にならないかというと、やはりある程度の負担にはなります。したがって、なぜリスクアセスメントが必要なのかを全員が理解しておくことは大切なことです。以下でリスクアセスメントの必要性について解説します。

1.未然防止の必要性

多くのビジネスでは、完璧ではなくても、まずやってみる、チャレンジしてみるということも大切だと言われます。ベンチャー企業の強みは、そういうリスクのあるチャレンジができることにもあります。パソコンのソフトウェアやスマホのアプリなども、バグが多少残っていてもまず市場に出すというのが一般的だそうです。市場に出した後でもほとんど費用を掛けずに、更新が可能だというのが理由でしょう。

製品設計でも100点満点を目指すと、いつまで経っても完成しないこともよくあります。内容によっては、95点でも98点でもいいから、まず市場に出してみて、顧客の声を聞く。そういう姿勢も大切だと考えています。

しかし、製品安全に関しては、未完成でもまず市場へ出してみるというのは危険な考え方です。かつては事故や問題が発生してから再発防止策を策定する、いわゆる墓石安全の考え方が通用していました。しかし、現在は、重大な危害が予想される場面において、そのような考え方は通用しません。

消費者(使用者)を保護する各種法規制や規格、安全に関する社会の要請などを考えると、「再発防止」だけで対応できる時代ではありません。重大な製品事故を起こすと、賠償、行政処分、リコール、ブランド毀損など、大企業といえども経営危機に直結します。中小企業であればなおさらです。

製品安全に関しては、「再発防止」ではなく「未然防止」の活動をしなければ、経営の継続が困難になるということです。その「未然防止」の中心的な活動がリスクアセスメントです。すなわち、リスクを事前に評価して、許容不可能なリスクのある製品は、市場に出さないようにしようという活動です。

2.リスクアセスメントはグローバルスタンダード

安全面に関する国際規格を策定するための規格である「ISO/IECガイド51(安全側面-規格への導入指針)」は、リスクアセスメントの実施を事業者に求めています。これまでの人類の歴史において、数えきれないほどの犠牲を出し、リスクアセスメントという考え方が成立しました。リスクアセスメントの必要性は世界中から認められています。つまり、安全面に関する未然防止の手法として、リスクアセスメントはグロバールスタンダードの地位を確立しているのです。日本国内においても、製品安全行政における基本的な考え方になっています。

現時点では、法律上リスクアセスメントを実施する義務はありませんが、必ず実施すべきだと考えます。グローバルスタンダードの考え方を否定して、市場で生き残ることはできないからです。また、安全やリスクは、人々の感情に大きく影響を受ける概念です。同じレベルの問題を起こしても、スタンダードを守っている企業と守っていない企業とでは、社会から受ける評価は大きく異なることが予想されます。

3.リスクアセスメントと設計プロセス

製品の安全性は、それに関わる人(≒設計者)の意識の高さに大きく依存します。リスクアセスメントを実施することにより、設計者の安全に対する意識は間違いなく向上します。

設計者は、安全面以外の品質改善やコスト低減、納期管理の方が大変であることがほとんどです。状況によっては、安全面より他のことが優先される可能性もあります。そんな時にでも、リスクアセスメントという活動が設計プロセスに組み込まれていれば、否が応でもリスクについて検討・検証せざるを得ません。安全は人だけに頼るのではなく、仕組み(設計プロセス)で確立していかなければなりません。

4.安全/リスクの判断基準を設定

これは意外と重要なことです。指導先や講演などで「安全な製品とはどんな製品ですか?」と聞いても、はっきりとした答えが返ってこないことがよくあります。つまり、安全やリスクはイメージでは分かっても、知識や判断基準がなければ具体的に説明することが難しい概念なのです。目指すべきレベルが明確になっていないと、設計者はどこを目指せばよいか分かりません。

ゴールが不明確な状況で設計を進めると、安全性にバラツキが生じます。安全側に振れた場合はよいですが、危険側に振れた場合は、重大な製品事故を引き起こす原因となる可能性があります。

また、判断基準が不明確なまま設計を進めることの非効率さも問題となります。設計者とその上司、経営者などがそれぞれ安全性を主観や直感だけで判断していては、手戻りの原因となり設計工数が大きく増えてしまいます。

ちなみに私は、リスクを判断する上で、主観や直感を否定しません。リスクアセスメントをいくら厳密に進めても、判断が難しいケースもあります。また、こう言っては元も子もないような気がしますが、最終的には製品安全は企業の自己責任だからです。しかし、それは、リスクアセスメントをしっかり実施した後の話です。

5.実務におけるリスクアセスメント

現在多くの企業でリスクアセスメントを実施しています。しかし、現場の設計者にはあまり人気がないのが実情です。「管理者や品質保証部のアリバイ作りのためにやらされている」「ほとんど意味がない」「効率が悪い」などと言った声をよく聞きます。

これまで述べたように、リスクアセスメントの実施は必須です。しかし、そのやり方は各企業に裁量の余地があります。私は10年近くに渡って毎日のようにリスクアセスメントを行ってきました。リスクアセスメントの教科書に書...