1.リスクアセスメントを設計プロセスに組み込んだ事例

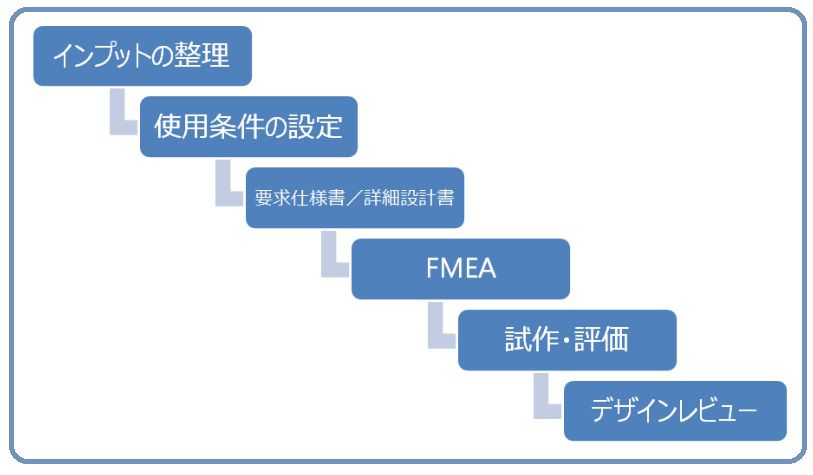

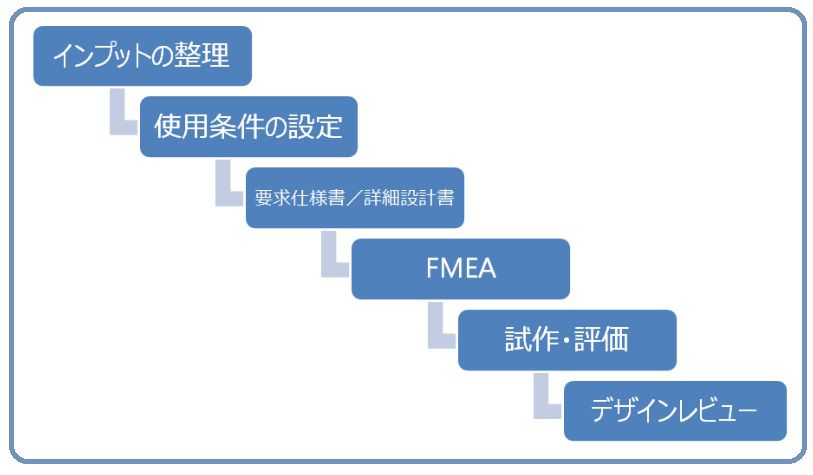

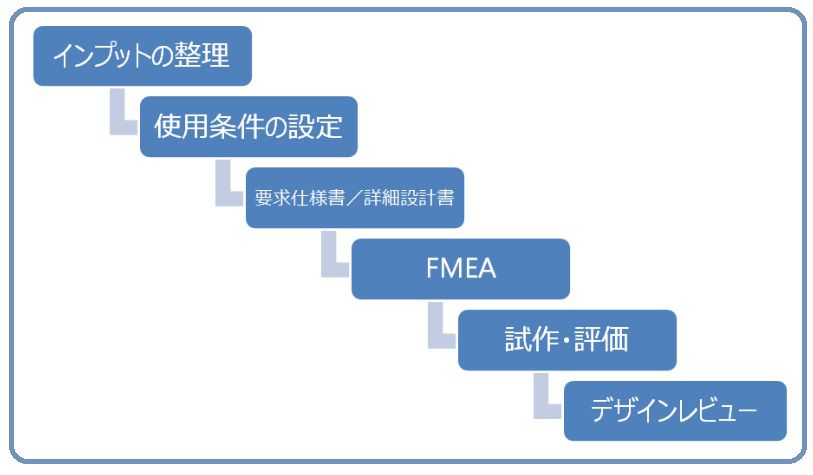

前回の記事で、リスクアセスメントは設計プロセスに容易に組み込むことができることを解説しました。実際には、各企業における設計プロセスの中身によって、リスクアセスメントの組み込み方は変わってきます。ここでは一つの事例を紹介します。以下は設計プロセスの一例です。この設計プロセスの中に、リスクアセスメントは組み込まれています。

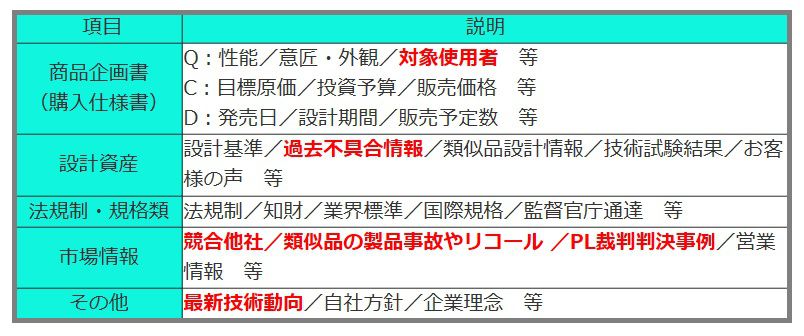

【インプットの整理】

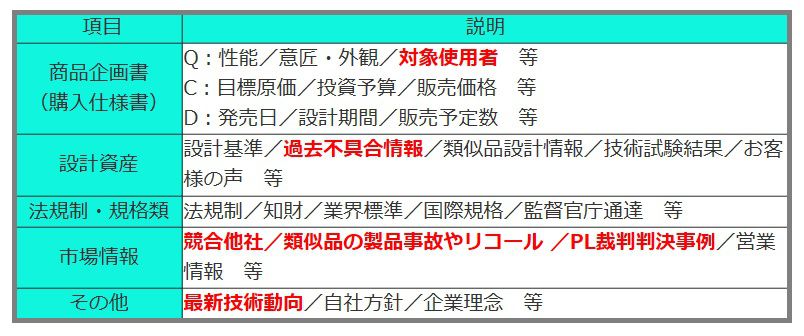

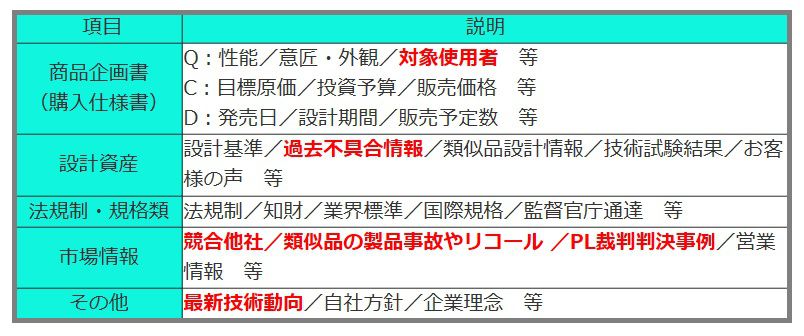

製品を設計するための要求事項を、安全性・安全性以外のすべてについて抽出・整理します。家電のようなシンプル製品でも、インプットは膨大な量になることが普通です。これらを抜け・漏れなく抽出することが、製品安全を実現するための第一歩です。下記の表はインプットの一例です。赤文字が安全性に関係するところです。

【使用条件の設定】

何度か解説している通り、製品の使われ方を想定することは、製品安全を実現する上で非常に重要です。しかし、製品の使われ方の想定は、製品安全を確保するためだけに必要なわけではありません。安全性以外の意匠性や耐久性などの設計にも必要です。

各企業の設計プロセスに「使用条件の設定」が組み込まれていないケースもあります。しかし、多くの設計者は、製品がどのように使われるかを想定しているはずです。それをしなければ設計ができないからです。このプロセスがない企業は、ぜひ追加して組み込んでください。それがリスクアセスメントにおける「使われ方の想定」になります。また、このプロセスで検討した資料は、非常に価値のある設計資産になっていきます。以下は「幼児用椅子」を設計することを想定した「使用条件設定書」のサンプルです。安全性、安全性以外の両方を同時に抽出・整理することにより、効率よく設計を進めることができます。

【要求仕様書・詳細設計書】

製品の要求事項を機能⇒性能⇒仕様へと分解するプロセスです。このプロセスは設計者の頭の中では必ず行われていますが、設計プロセスに組み込まれていない企業も数多くあります。私はこのプロセスが設計のコアであると考えています。設計におけるブラックボックスをなくし、設計資産を厚くするためにも、要求仕様書・詳細設計書を作成することをお勧めします。

要求仕様書・詳細設計書においても、安全性、安全性以外の両方について同時に検討します。安全性に関しては、使用条件設定書で想定した使われ方、インプット(過去不具合情報、他社製品事故事例など)から、危険源(ハザード)を特定し、C領域を達成するための設計解を検討していきます。

C領域を達成する設計解を導き出すことができたら、そのリスクがC領域であることを記録しておきます。記録はエクセルのプルダウン機能などを用いれば、ほとんど負荷はありません。これにより設計者自身によるリスクアセスメントは完了したことになります。

この時点で設計解(リスクアセスメント含む)をチェック・レビュー・承認(or却下)を行うかどうかは、設計プロセス全体の中での位置づけにより、各企業において決定する必要があります。下図は「幼児用椅子」を設計することを想定した「要求仕様書・詳細設計書」のサンプルです。

【FMEA】

FMEA(故障モード影響解析)は、FTAと並ぶ未然防止の代表的なツールの一つです。要求仕様書・詳細設計書の段階で、社内の各部署からメンバーを招集してディスカッションができるほど、人の余裕がある企業は少ないはずです。したがって、このFMEAが未然防止のための、最も重要なイベントの一つである企業も多いと思われます。このFMEAにおいても、容易にリスクアセスメントを組み込むことができます。下図は「幼児用椅子」を設計することを想定した「簡易FMEA」のサンプルです。

簡易FMEA:ここでは、新規点・変更点・変化点のみに着目し、自社にとって必要のない項目を削除した...