前回のその7で、実務におけるリスクアセスメントのポイントの1つ目、「設計プロセスの中に組み込む」について解説しました。

<リスクアセスメント実施のポイント>

① 設計プロセスの中に組み込む

② メリハリをつける

③ 設計者の意識を高く保つ取組みを継続的に実施する

④ リスクのチェック・レビュー・承認をいつ誰が行うかを明確にする

今回は、上記の4つのポイントのうちの2つ目、「②メリハリをつける」について解説します。

1.なぜメリハリをつける必要があるのか

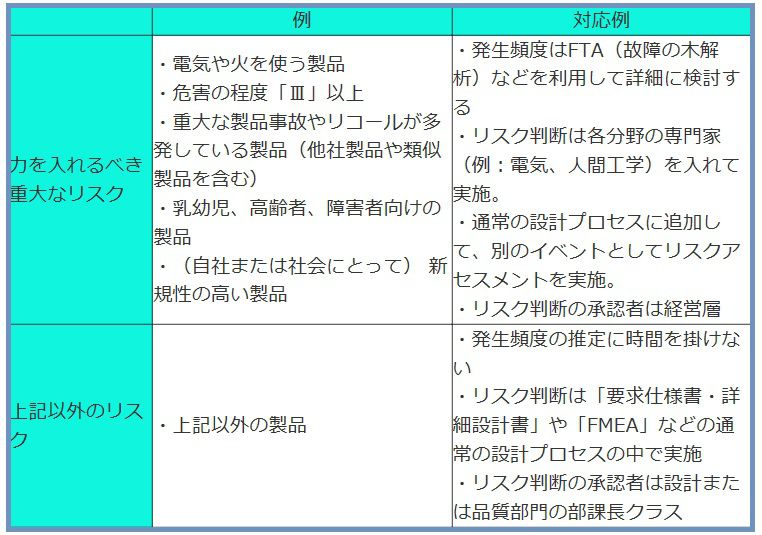

リスクアセスメントは工夫をしないとだんだん形骸化していきます。リスクアセスメントを設計プロセスの中に組み込む方法は、その工夫の一つです。もう一つのやるべき工夫がメリハリをつけることです。製品には大小様々なリスクが存在します。すべてのリスクに対して入念なリスクアセスメントを実施することが理想ですが、膨大な工数が必要です。また、リスクは発生頻度という確率を使って定義されているため、論理的かつ高精度に推測することが難しいという特徴があります。このような特徴を持ったリスクを、限られた工数を使って評価するためには、どうしてもメリハリをつけることが必要です。すなわち、危害の程度や影響が大きなものは工数をかけて、小さなものについては工数をあまりかけずに行うことが、実務上においては必要です。

2.発生頻度の推測にメリハリをつける

危険源(ハザード)さえしっかり抽出できていれば、危害の程度を推測することはそれほど難しいことではありません。製品の構造や過去の不具合事例などから、容易に当たりをつけることができます。一方、発生頻度の推測は簡単ではありません。使用者が特定の使い方をする確率、構成部品の一部が故障する確率など、複数の事象の組み合わせになるからです。キッチンやトイレなどに設置してある吊戸棚を例に考えてみましょう。

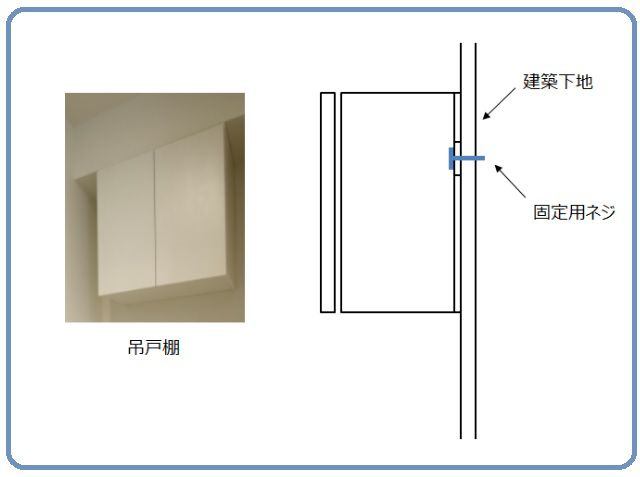

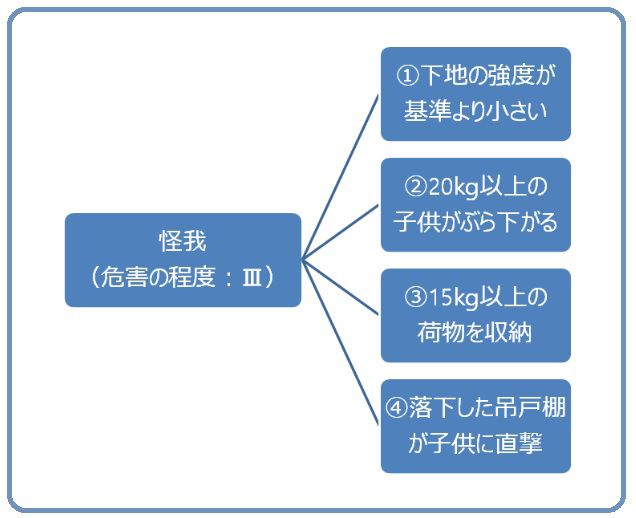

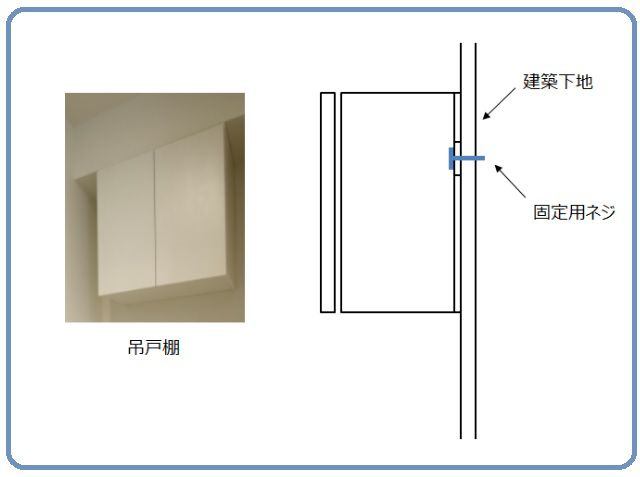

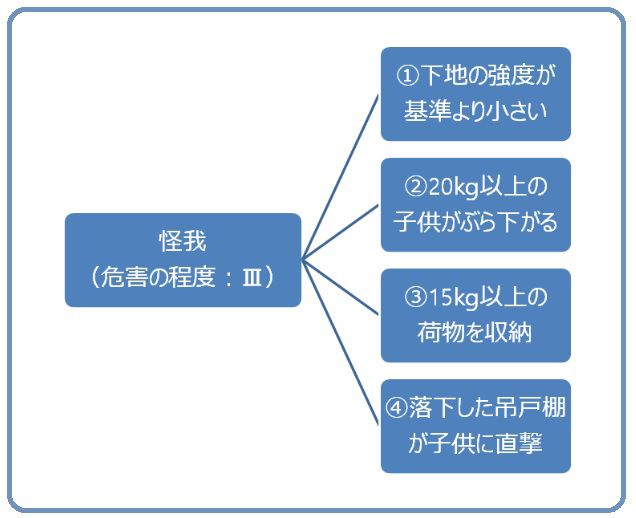

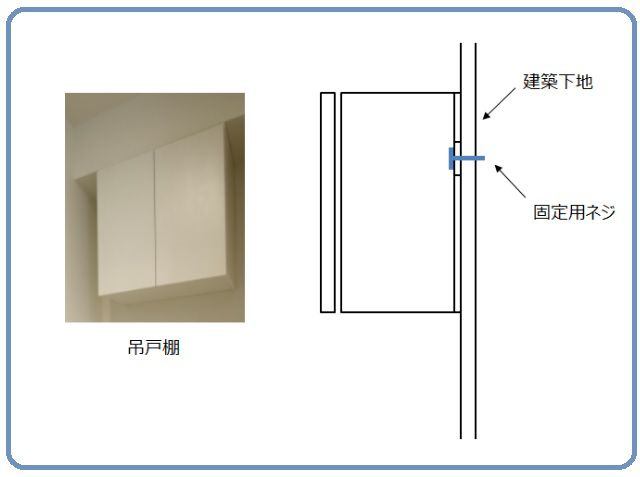

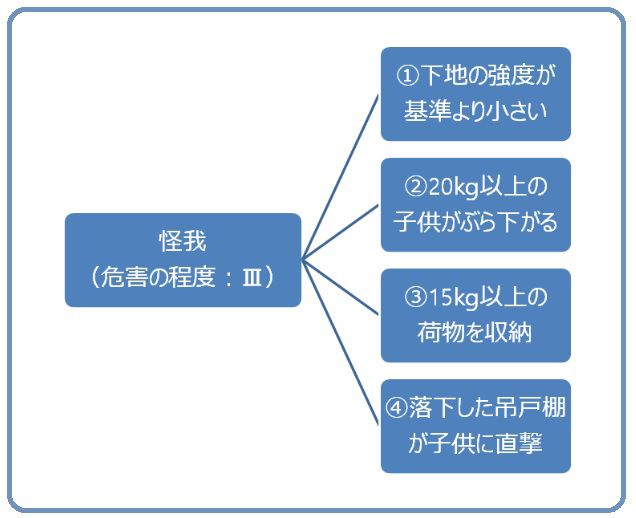

吊戸棚は上記図のように、建築下地にネジを使って固定されています。吊戸棚の重量は数十kgあり、床から2m近い高さに設置してあります。したがって、最も大きなリスクは、落下して人に直撃することです。危害の程度は最大Ⅲ(重傷/入院治療)になることが想定されます。吊戸棚が落下し、人に怪我をさせるシナリオはいくつか考えられますが、今回は下記の4つの事象が同時に起きた時に、危害の程度Ⅲの事象が発生すると想定します。

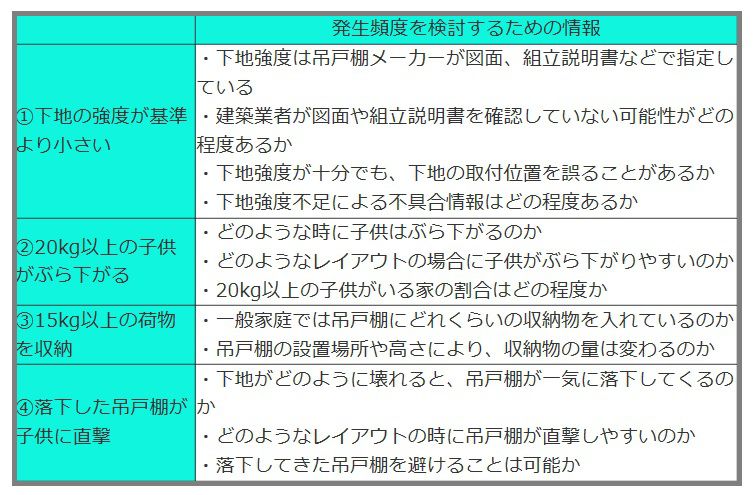

この場合にどの程度の発生頻度で危害の程度Ⅲの怪我が起きるでしょうか。まずは①~④の発生頻度をそれぞれ検討します。

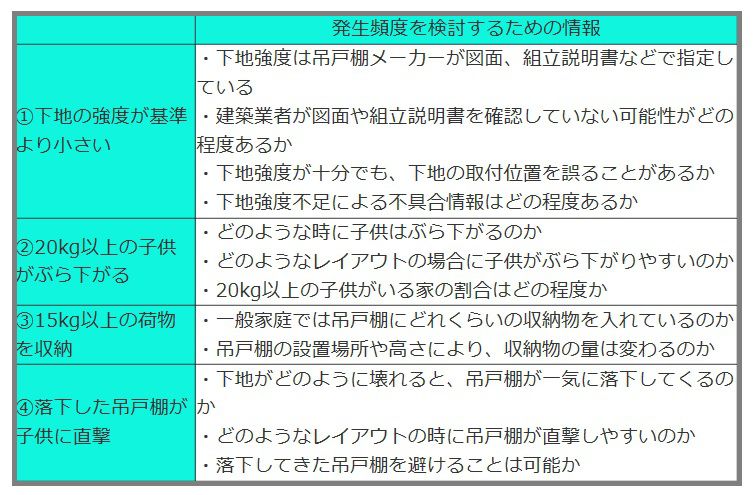

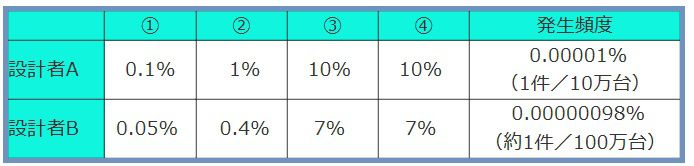

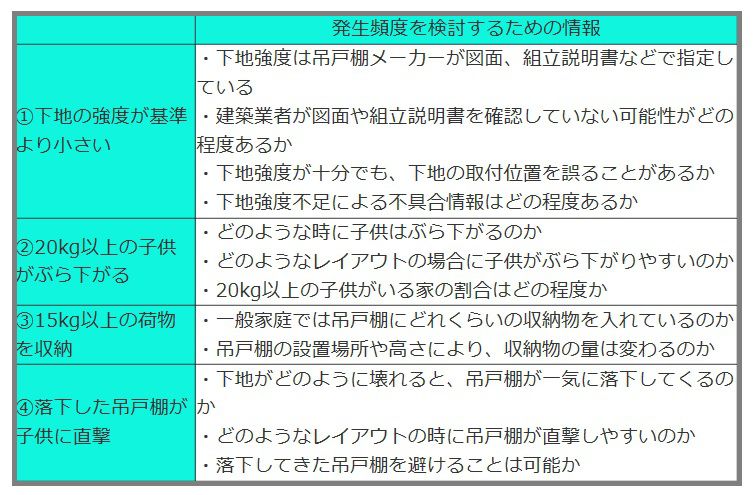

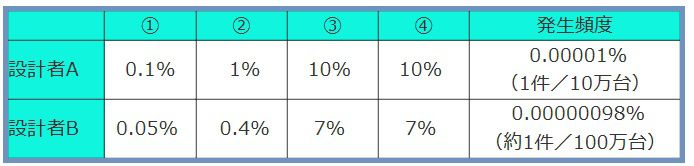

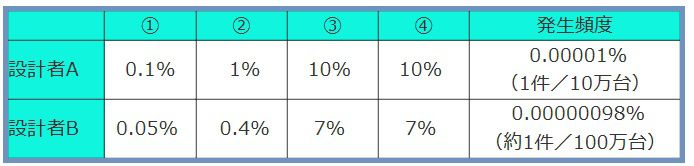

上記のように、多くが定性的な情報から、それぞれの発生頻度を推測します。①~④をすべて掛け合わせたものが、危害の程度Ⅲの怪我が発生する頻度です。設計者AさんとBさんがそれぞれの発生頻度を推測した結果が以下の表です。

上記で分かるように、それぞれの発生頻度が少し違うだけで、怪我に至る可能性は一桁変わってきます。①の0.1%と0.05%の違い、②の1%と0.4%の違いなどを論理的に説明することは非常に困難です。ほとんど数字遊びの世界です。リスクアセスメントで発生頻度の推測をやったことがある設計者であれば分かるはずです。上記のように設計者の意思一つで、発生頻度は一桁ぐらい容易に変えることが可能なのです。発生頻度の推測がいかに当てにならないかを理解して頂けたのではないでしょうか。このような特徴を持った発生頻度について、危害の程度や影響が小さな事象を時間をかけて評価することは効率的ではありません。ある意味、KKD(勘と経験と度胸)の世界で評価してもよいと考...