1. 物流の目的を知ろう

サプライチェーン関係者の中には物流事業者の方もいらっしゃれば荷主の立場の方もいらっしゃることと思います。荷主の中でメーカーの方はもちろんのこと、物流事業者の方にも「メーカー物流改善の本質とは何か」ということについて知っていただきたいと考えております。

多くの方が物流というと真っ先に思い浮かぶのは「トラックを使った輸送」ではないでしょうか。たしかに輸送は物流コストの6割強を占める重要な業務です。一方でトラック輸送がなぜ発生したのかということについての論議をされることは少ないのではないでしょうか。

輸送が発生するということは拠点と拠点が離れているということです。工場の立地は物流だけの要件で決まるわけではありません。しかしながら物流要件は最重要な検討要件であることに間違いありません。

工場の立地によって将来発生する物流コストが大きくも小さくもなるのです。人材を採用しやすい、地方自治体の補助がある、将来的な大きな市場となる地域であるなど、さまざまなファクターがあるかもしれませんが、一度立地すると変更が困難です。したがいまして工場立地については慎重に検討すべきであることは言うまでもありません。

輸送というと目につきやすいため、多くの方が物流業の代表格のようにイメージしますが、メーカー物流は輸送以外にも重要な機能がたくさんあります。意外と盲点になりがちなのが「工場内物流」ではないでしょうか。工場は生産の場ですから、機械を設置して生産を行うことばかりに目が行きがちです。

しかし工場内ではものを生産工程に届けたり、完成した製品を生産工程から引き取ったり、出荷のための準備を行ったり、在庫の管理を行ったりと物流はさまざまな重要機能を持っているのです。

ここで気を付けなければならないことがあります。それは「物流」という機能にだけ目が行って、その機能の目的が曖昧になってしまうことです。ちょっとわかりにくいのでもう少し具体的に話をしていきましょう。

工場内物流は生産工程に材料を届けます。この時に供給作業を効率的に行いたいと考えるのは当然です。何度も生産工程に届けに行くことは物流にとっては手間がかかりますので、極力回数を減らしまとめて運びたいと考えることでしょう。

生産工程は生産工程で、ものづくりの効率を重視します。生産工程にあまりにも多くの材料が置かれているとさまざまなロスが発生します。たとえば生産工程で「今使うものを取る時に迷いが発生する」「材料を取る時に歩行が発生する」「余分な材料が置かれているため生産工手のつくりすぎを許してしまう」などのロスが発生しています。

この状況は実は工場内物流の効率化という言葉の裏に隠されている問題点だと考えるべきなのです。

2. 必要知識の範囲

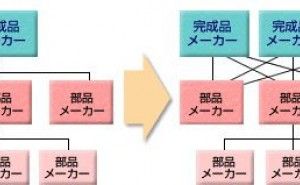

物流事業者の方は物流というと輸送か倉庫における保管と入出庫作業といった限定した範囲でものごとを考えがちですが、物流はそれだけではありません。サプライチェーンというものの調達から加工・組立を実施し、お客様にお届けするまでの流れがあります。

この中の一部が輸送であり、一部が倉庫保管であるわけです。しかしそれ以上にものづくりの工程やものの調達など、きっちっと管理をしていくべき工程がメーカーにはあるのです。ここまで含めたサプライチェーン全体を管理することがサプライチェーンマネジメントであり、これを物流が担うことが今求められるのです。

ここでいう「物流」という言葉の定義ですが、それを実施する主体と考えればメーカーの物流担当者かもしれません。もしかしたら生産管理の担当者かもしれません。この業務のアウトソースを受けた物流事業者かもしれませんし、商社のような3PL事業者かもしれません。

3PL事業者とは荷主の物流業務を包括的に請け負い、荷主企業の物流改革を提案実行できる会社と定義されています。この定義からすると3PLは本当に広範囲な知識を持っていなければならないことになります。物流改革を提案実行するとなると単なる物流5機能だけでは足りません。

つまり在庫コントロールや生産管理、調達管理などの知識も必要になります。物流や在庫はあらゆる活動の結果として生じるため、その発生源を絶たなければ改善は進まないからです。結果的に知っていなければならない知識とはこういった範囲までの知識ということになるわけです。その中にあってメーカー物流の場合最初に学ぶべきことは「生産管理」です。

この生産管理のやり方次第で在庫の大きさも決まってきますしそれが物流に影響を与えることになるからです。ものづくりの指示が小ロットであれば部品の荷姿も小型化しなければなりません。その部品の調達もジャストインタイムで実施するならば小ロット輸送が求められるのです。

一個づくり生産であれば生産工程への供給時には部品を順番に並べて届ける必要が出てきます。そうなるとその順建てを行うためのエリアや供給用のトレーや容器も必要になるのです。メーカー物流を改善するということは生産や調達のやり方を改善するということになりそうですね。そのための必要知識とスキルについて担当者にインプットしていくことが出てきます。

3. 工場内物流改善

工場の中でも物流業務は存在します。物流事業者の方はあまり注目していない業務ですが、筆者の考えでは「物流事業者が最初に取りに行くべき業務」であると考えています。工場内物流業務を受注することで、その会社の情報が筒抜けで聞こえてきます。またメーカーの工場内物流業務は生産直結ですからいったん発注した業者を変えたがりません。

さらに工場内物流業務できっちりとした仕事を実施すればその物流事業者に輸送や倉庫管理業務を発注しようと考えます。それほどまでに美味しい仕事であるにもかかわらず、大きい売り上げを望めないのではないかと考え売り込みに行きません。大変もったいないことだと思います。

この工場内物流ですがなぜ発生するのでしょうか。物流は何かしらの行為の結果として発生するものです。工場内物流は工程と工程が離れているために発生すると考えればよいでしょう。ではなぜ工程間が離れてしまうのでしょうか。それは工場の生産ラインを設計する時に物流を考慮しないからです。

工場生産ラインを設計するのは生産技術の担当者です。生産技術の担当者はその工程の技術的な側面は大変重視します。高品質を得られ効率の良い機械を設置しよう...