◆ ロバストパラメータ設計からCS-T法へのステップアップは、PDCAからPDSAへのステップアップに相当

KANOモデルやQFDをベンチマークしながら新たなコンセプトを提案する等々,数年前のQMODで興味深いプレゼンがありました.その中で最も印象的だったのがオープニングのプレナリーセッションで,スウエーデンのHakan Wiklund教授が「Design of Quality Management System in Higher Education-the Swedish Way」というプレゼンの中で紹介された”PDSA”というコンセプトです.

PDSAの「S」はStudyです.このPDSAのコンセプトは,お客様の期待を超える製品を継続的に提供することを目指して,性能とロバスト性を製品開発上流の技術開発段階で確保するプロセスと,とても相性が良いと感じました.

日本がキャッチアップ時代だったころに最も効率的だったプロセスがCAPDです.欧米の先行企業が完成させた技術を流用するのですから,技術開発にリソース投入せずにいきなり試作に入って顕在化した不具合をつぶしていけばいつかはゴールに到達できます.技術蓄積が豊富で独占状態にある事業でもCAPDは通用します.解があるとわかっている問題を解くわけですから残業や休日出勤などのハードワークも有効です.

この活動の根本は問題対策サイクルなので起点は「C」です.よってPDCAではなくCAPDと表記します.PDCAを回すという表現を頻繁に使いますが,その起点がどこにあるかを診ることがとても重要と思います.

かつては有効であったCAPDですが,フロントランナーとなった現在の日本ではこのCAPDサイクルがとても大きなリスクとなります.

技術未完成な状態で設計から試作段階に入り,不具合が顕在化したときの対策手段が限定されるからです.多くの場合,性能とロバスト性を両立確保するためには,構造,工法,材料等を変える必要があるのですが,設計から試作段階で残された手段は一部の制御因子の水準を狭い範囲で調整するくらいです.

よって設計前の技術開発段階で事前に性能とロバスト性を両立確保することが必須になるのですが,その基本プロセスがPDCAであると認識していました.ここでの「P」はPDCAサイクルの起点であり,それはお客様の期待を超えるブレークスルーを実現する創造活動です.

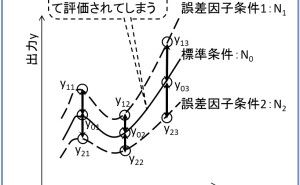

創造活動は技術開発の原動力ですが,現実には,技術開発のスタート段階で考案あるいは選択したシステム構造や工法では目標とする性能とロバスト性を確保できないことが圧倒的に多いのです.性能とロバスト性の両立性を評価するのがPDCAの「C」であり,そこに機能性評価をベースとしたロバスト パラメータ設計が効果的に活用できます.

ここで,私が以前から課題と感じていたことが,「C」だけでは新たな構造や工法、材料等のシステムを考案する創造活動を質的に向上させることができないことです.その課題を解決するために考案した技法がCS-T法ですが,今回のQMODでCS-T法を活用した技術開発プロセスがPDSAサイクルであると気が付きました.

CS-T法をベースとしたPDSAサイクルの「S」は目的機能と現象説明因子Xの因果関係を明らかにして,目的機能の改善メカニズムを把握するプロセスです.従来のロバストパラメータ設計からCS-T法へのステップアップは、PDCAからPDSAへのステップアップに相当します.実は当初はCS-T法という名称ではなくスタディーを...