廃盤部品や小ロット生産に特化、サプライチェーンの課題を解決

株式会社3D Printing Corporation (神奈川県横浜市)

近年、コロナウイルスのパンデミックの影響で物流が遮断され、従来からあった部品調達に遅れが生じるなど、サプライチェーンの課題が浮き彫りとなりました。3Dプリンターによる技術を活かした設計・開発から、製造、後加工、品質評価まで一貫したサービスを提供している株式会社3D Printing Corporation(以下、3DPC)代表のデヴォア・アレキサンダー氏と秋元技術士事務所代表の秋元英郎氏に、供給元を失った部品の再生産や少量生産などの課題解決を目的に開発されたマッチングサービス「Taiga(タイガ)」や同社のサービスについて語っていただきました。司会は桑田靖章(産業革新研究所)。

【PR】

デヴォア・アレキサンダー氏(左)と秋元英郎氏

ユーザーとパートナーを繋ぎ新しいものづくりの形を提供する新サービス「Taiga」

― 秋元氏

現在、世界経済は物流や通信の発達により、食料やエネルギー、産業用部品などすべての分野で分業化が進み、気が付いたら自身の近くで何も製造していない状況を生み出した結果、パンデミックにより、世界中の物流に混乱やコスト増を招きました。このようなことからも、必要な物を近場で速く手に入れることができる環境づくりが必要と考えますが、これら課題解決を目的に開発された新サービスの「Taiga」についてご紹介ください。

― アレキサンダー氏

当社は2016年に設立され、事業としては3Dプリンターなどの機器販売のほか、設計から受託製造、後加工、品質管理までをワンストップで提供するサービスを行っていましたが、パンデミックの影響で物流が遮断され、従来からの部品調達に遅れが生じるなど、サプライチェーンの課題が浮き彫りになりました。そんな中、近くに自社で製造可能な場所を設けたいという考えから最善策を検討した結果、発注者であるユーザーとサプライヤーを繋ぎ新しいものづくりの形を提供するオンデマンド生産サービスとして「Taiga」を開発しました。名前は、カナダやロシアなど北半球の亜寒帯に広がる針葉樹林帯の「Taiga」に由来しています。

ユーザーとパートナーをもっと簡単に繋ぐオンデマンド生産サービス「Taiga」(3DPC社提供)

Taigaは生産困難になった部品の再生産や、小ロットの生産、開発に関する情報管理の業務効率化とコストの削減を実現し、日本の製造業界のDXを促進することでサプライチェーンの再構築を推進するサービスです。

主な機能として、認識をすり合わせたい部分や訂正を行いたい部分など、ペンやハイライトを用いてみんなで2D図面を編集することができます。さらに、プロジェクトメンバーであれば参加可能なチャット機能をプラットフォーム内に設けているため、わずらわしいメールのやり取りもなく、3Dデータや見積もりなどを一目で確認することが可能です。

一度、開発した製品はデジタルライブラリーに保存されるためファイル検索もなく、再度、製品が必要になった際はワンクリックで発注することが可能です。これら、速さや使いやすさが高く評価され、防衛や重工業業界など、様々な顧客から利用されています。これが、私たちの目指す新しい“サプライチェーン”です。

正しいPDCAサイクルによる本当の意味でのDX

― 桑田

2024年版ものづくり白書からも「労働力不足、水平分業化、製品の多様化、GXなどに対応するため、製造業の個社・産業規模でのDXは急務」という提案がされました。3Dプリンターが関係するものとして「サプライチェーンの最適化」や「DXに向けた投資の拡大・イノベーションの推進」、「産業データの連携」、「生産技術のデジタル化」が挙げられ、国内の製造業も3Dプリンターの導入・活用を進め、取り組んでいると思います。ここからは日本国内における、製造業の取り組みや課題などについて、伺っていきたいと思います。

― 秋元氏

日本独自かもしれませんが、データ連携において、部署ごとにデジタル化を進めてしまった結果、次工程にデータを移す際、作り変えなければならないという“デジタル化の虫食い”が多く発生していると感じています。日本には「改善」という文化があり、部署ごとの取り組みは得意ですが、プラットフォームを一気に変えるような動きは苦手とみています。

― アレキサンダー氏

デジタル化をしているだけで、トランスフォーメーションがされていないと思います。例えば、2Dのデータを3D CAD用のデータに変えただけでDXと思ってしまうなど、DXという言葉の意味を理解している人が少ないのではないでしょうか。例えば「テスト」一言を取っても、当社でいうテストとは「どこまで仕上がったテストなのか」、「部品がきちんと顧客のニーズに合った製品となっているのか」など、特性をさらに良くするためのテストが進められているかどうかを重要視しています。

3DPC社ラボの様子

― 秋元氏

例えば、3D CADで設計したテータを基に3Dプリンターで造形し、さらに3Dスキャナーで読み込み、設計と造形の違いを確認します。そして、次のテストで強度が足りなければ、設計変更を指示するなど、PDCAをデジタルで回す事が必要だと考えます。それによって製品の最適化を目指すといったサイクルが理想ですが、これがTaigaの目指す方向性ではないでしょうか?

― アレキサンダー氏

その通りです。PDCAサイクルを回すことで造形の最適化を図る仕組みとなっています。

― 秋元氏

先ほど、トランスフォーメーションが行われていないという話がありましたが、3Dプリンターを持つ企業を3DPC社のデジタルプラットフォームで後押していただけるのでしょうか。

― アレキサンダー氏

ものづくりにおけるサプライチェーン構築の安定化という面ではそうです。ただTaigaについては、3Dプリンターだけではなく、CNCや射出成形、板金など、様々なパートナーとマッチングできればと考えています。3Dプリンターはツールの一つに過ぎません。

建築や建設、自動車業界も注目、ペレット方式大型3Dプリンター「Heron AM」

― 桑田

では、次に御社で取り扱いを始めたロボットアーム式樹脂プリンター・Heron AMの特長についてご紹介いただけますでしょうか?

― アレキサンダー氏

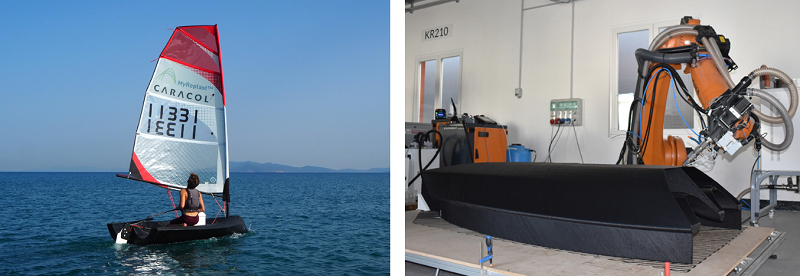

Heron AMを選んだ理由は、大きな樹脂型が作れる点です。例えば自動車のバンパーをはじめ、ヨットやベッドなど大きな造形品がありますが、最終的に金属で完成させるとしても、試作段階では樹脂が必要となります。Heron AMであれば造形時間も短いうえ、複合樹脂やリサイクル樹脂まで対応しているため、持続可能な生産が可能となり、新たな価値も生み出すことが可能です。

また、従来では、部品をカスタマイズしようとした際、様々な部品を組み立てなければなりませんでしたが、Heron AMであれば、設計段階からカスタマイズが可能なため、そのデータを基とした一体造形が可能です。当社クライアントの話ですが、取引先2社が撤退や買収されてしまったことから、大型製品の生産が不可能となり、当社に打診がありました。大型製品は簡単そうに見えても実際、生産することは大変です。中国に生産を依頼することも可能ですが、このような悩みを持つ企業にも小ロットの開発・生産が可能なHeron AMを勧めていきたいですね。

取り扱いを始めたロボットアーム式樹脂プリンター「Heron AM」(同社提供)

― アレキサンダー氏

今年、出展したある展示会で自動車メーカーや建設・土木関連企業から、自動車のモックアップや橋梁(きょうりょう)に使われる部品について相談があり、潜在需要があることも分かりました。現在、大型3Dプリンターでレリーフ成形を行っている大手建設会社と提携していますが、コンクリート用のレリーフ成形がとても気に入っています。コンクリートにもいくつかの課題はありますが、Heron AMはテクスチャのデザインに最適です。

― 秋元氏

例えば、キャンピングカーやアーチ状の橋を設計する際も3Dプリンターであれば、時間を掛けずに成形できるのでデザイナーにも喜ばれると思います。また、型枠さえ作ってしまえばコンクリートのように、あとからエンボス加工を施すことなく、始めからデザインが可能となりますね。

― アレキサンダー氏

この種の造形物を作る際、デザインやエンボス領域など、すべてのデータを簡単に作成することが可能です。

Heron AMで製作された家具(同社提供)

Heron AMで一体造形された世界初の帆船(同社提供)

3Dプリンターの導入で受注製品の幅がより広く

― 桑田

製造現場におけるコストや工数の削減など、御社のサービスを導入することで得られるメリットについてお聞かせください。

― アレキサンダー氏

ドローンの部品など、これまで製造可能となるまでに3ケ月掛かっていたものが1日に短縮されるなど、劇的な変化もあります。製品を生産するうえでメーカーには、利益が出る生産量や受注対象となる製品数に限りがあることはご存知だと思います。5個や10個では時間の無駄になりますが、1,000個や10,000個でも利益が出れば問題ありません。既存のメーカーに3Dプリンターを導入することで得られる最大の影響は、受注対象となる製品の幅が広がることです。

3Dプリンターでは、クライアントから提案された要求が難しい場合を除き、人気の高い製品であれば、非常に良い結果が得られます。または、さらに事業を先に進めた後からでも、別のプロセスに方針転換することが可能です。あるいは、3Dプリンターによる生産を続けることで、以前は生産できなかったような製品の受注に対する柔軟性も得られます。

例えば、CNCマシンが1時間稼働している限りコストが発生します。つまり、製造業者としては、そのマシンで最大の利益を得たいと考えますが、同時に別の仕事を受注することはできません。このようなことからも3Dプリンターは、製造業者全体に柔軟性を与える手段として最適なツールと思います。それが、私が見た中で最大の経済的影響ですが、なぜか人々はそのことをあまり意識しません。

実際に製造工場を経営していない限り、計算することは難しいことです。「この部品は50 円の節約になる」と言うのは簡単ですが実際のところ、オペレーター兼製造業者であれば、人件費の減価償却費や顧客との信頼関係を重視するはずですし、それをどのように実現するのでしょうか。より幅広い仕事を引き受け、実現するためにはソリューションの一部として、テクノロジーの一部として3Dプリンターが必要なのです。これが最大のアクションであり、3Dプリンターを導入すると利益率が向上し、受注対象の範囲も広がります。

― 秋元氏

日本のものづくりは、どうしても「いかに安く、リードタイムを短くできるか」という“改善の域”を出ない印象がありますが、御社が目指しているのは3Dプリンターを導入することで、受注製品の種類が広がり、利益率も向上するといったいわば“革命”的なソリューションであって、たとえば100万円出しても作ってもらえなかった製品の生産が可能になる時代がこれから到来するということですね。

― アレキサンダー氏

先ほど、製造業者に必要なことはスピードアップやコスト削減ではなく、受注対象の広がりと柔軟性だとお話しました。現在、少数のケースを除き、製造業は減少傾向にあり、製品サイクルも20~30 年前よりはるかに速くなっています。従来は新製品が市場に出るまでに5年掛かっていましたが今では、アイデアから生産まで、2年足らずです。自動車生産に例えると、かつてはアイデアから発売まで10~15年を要していましたが、今では4年ほどです。生産までに掛かる時間は非常に短くなっています。つまり、部品の量や種類が減ってきているのです。

市場は冷え込むも、今が最高の時期

― 桑田

3Dプリンターの見通しについてお聞かせください。

― アレキサンダー氏

興味深いのは現在、3Dプリンター市場が落ち込んでいるということです。3Dプリンター製造会社の多くが倒産または買収され、業界は冷え込んでいます。奇妙なことに3Dプリンターの数は増加しても、使用事例は増えていません。とても残念なことですが、逆にこれは3Dプリンターにとって、今が最高の時期だと私はみています。

私の意見ですが、3Dプリンター最大の推進要因は、世界の地政学的変化です。サプライチェーンは大きく変化しています。20から30年前にはなかった現象ですが、世界中の全ての企業が経済の安全保障やエネルギー、セキュリティについて真剣に考え始めています。これまで、地球上で最も安い労働力のある場所で製造を行い、現地で部品を安く入手することができましたが、ロックダウンで上海の港が一つ閉鎖されたために、1年間でどれほどの利益を失ったでしょうか?このような例からみても、自立的な製造に向いている3Dプリンターは、ますますローカル化していくでしょう。また、製品が3Dプリンターのみで製造され、サプライチェーンの重要な部分となるアプリケーションも今後、増えると考えます。エネルギー部品や防衛部品、海洋部品、これら部品の製造に3Dプリンターの需要は増え続け、今後5年から10年は市場が動き続けると思います。おそらく10年から15年以内には、中規模市場で3Dプリンターの採用が進むでしょう。

― 秋元氏

デジタルで製品が作れるということは、賃金が安い地域で作る必要性もなくなる。ものづくりの“地産地消”が可能になる時代が到来するということですね。では、御社が目指す今後について伺えますでしょうか?

― アレキサンダー氏

私たちは、よりローカルで、製造業とエンドユーザーを結び付ける新しい“サプライチェーン”の構築を目指しています。また、製品の設計プロセスに関わる人々も結び付けようと考えます。実現には、エンジニアや調達担当者、プロジェクトマネージャーなど、これらの人々が協力して、より良い製品を作る必要がありますが、そのために私たちは、プロセス全体を簡易化し、データに基づきながらユーザーと伴走します。

― 桑田

では、最後に今日のインタビューを終え、秋元さんから3DPC社の事業に期待されている点など伺えますでしょうか?

― 秋元氏

当初は、様々な3Dプリンターを輸入販売する企業と思っていましたが、考えを改めました。3DPC社の目的は3Dプリンターの販売ではなく「供給元を失った部品の再生産や少量生産など、既存のサプライチェーンの課題を解決し、日本のものづくりを変えていきたい」という、その志の高さに驚きと共感を覚えました。ありがとうございました。

■株式会社3D Printing Corporation

神奈川県横浜市鶴見区小野町75-1 LVP1-101

https://www.3dpc.co.jp/

■秋元技術士事務所

千葉県千葉市美浜区中瀬1-3幕張テクノガーデンCB棟3階MBP

https://ce-akimoto.com/