2012年9月21日に開催された第18回品質機能展開国際シンポジウムにて報告された、アルプス電気(株)技術管理部飯澤尚文氏のタグチメソッドとQFDの連携事例は実践的な内容ですので、発表者了解の上でご紹介します。

この抄録は一人称で表現されていますが、当サイト運営者が記述しており、一部聞き取り違いがあるかもしれませんのでご了承ください。

1.アルプス電気の開発プロセス

当社でタグチメソッドを使用する際には、技術者とアドバイザーがペアになって計画、分析、評価します。この時に、アドバイザーは制御因子に関して一般的に専門外であるため、担当の技術者に任せることが多くなります。

しかし担当者の因子選定の基準は、思いつき、容易に水準設定ができる、過去の経験などであり、結果が目標に達しなかったり、過去の実験と同じなど、不十分なケースが多発しました。

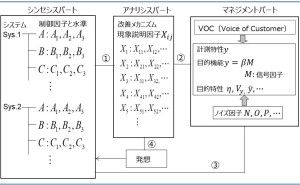

2.タグチメソッドとQFDの融合

以前よりタグチメソッドとQFDの活用は進めていましたが、設計部門ではQFDを使っていなかったり、タイミングがずれたりしていました。

そこでタグチメソッド実行の手順の中にQFDを組み込んでみることとしました。

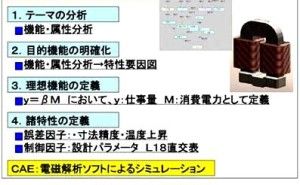

3.成形条件最適化への応用事例

樹脂製品の光学部品の実験で1か月以上成功しなかったテーマにタグチメソッドとQFDを適用してみました。

4因子しか思いつかない担当技術者とともに、まず到達したい特性項目をQFD(品質表)の横に列挙し、成形プロセスの項目を縦に列挙してマトリクス形式にします。この時、準備工程などの周辺プロセスも忘れずに盛り込みました。

マトリクスの縦横項目の関連性に◎、○、△をマークし、重要度の高いプロセス項目から制御因子を導出します。

新たに作成した「効果がありそう、なさそう」「すぐに実験できる、できない」のマトリクスに、上記制御因子を割り付け、効果がありそうですぐできる因子からL18直交表に割り付けていきました。

実験自体は3時間程度で終了し、導かれた最適条件で成形したところ、非常に良好な製品ができました。念のため、当初挙げられていた4因子のみで最適化した条件では、十分な結果にはならなかったことから、今回の制御因子抽出の方法が有効だったといえます。

...