◆ 経済成長とともに海外物流の役割が変化

既に海外進出している企業も、これから海外進出する企業も、再度その役割に応じた機能が達成できているかを確認して進めた方が良いでしょう。経済動向に合わせてその役割が変わってきているのが現状です。最初にその変化を年代別に分析するとともに、物流のあり方を考察します。

1. バブル期の物流

1992年までのバブル期は、多くの企業の海外進出目的は、コスト削減と生産能力補填の海外生産でした。しかし、重要機能部品やレア素材などは日本から輸出して、海外で再加工、最終組立を試みていたのです。したがっ て、日本で生産していた時に比べてどのくらい安くなったのかということが、この時期の評価の基準でした。概ね原価が半分近くになったと喜んでいた企業が多かったように思います。

2. 低成長期の物流

2002年までの低成長期は安定供給が最重要事項の企業が多かったように思います。この頃から単純に部品加工のみの海外進出ではなく、最終組立工場も海外進出する企業が多くなり、日本には最終製品の輸入という企業も多くなってきました。また、第3国で部品加工して、別の国で最終組立をして日本にも供給するのですが、別の第3国にも供給する輸出基地とする企業も現れました。さまざまな海外進出パターンが見られるようになり、役割が変わってきたのもこの時期でした。もはやコストや生産量だけの海外進出ではなくなってきました。その中でもリードタイムが安定しているのか、在庫情報などの精度が安定しているのか、部品や製品品質という評価もありますが、この頃から物流品質という言葉が出てきて評価され始めました(誤出荷、破損、在庫不一致などのマイナス評価)。

3. 近年の物流

近年は、何といっても東日本大震災以降で役割が変わってきました。日本国内でもSCMなどの仕組みや、ITを活用した受発注業務などの進歩や改善があり、在庫が減少していたタイミングでした。震災で部品の供給、商品の供給ができませんでした。それだけではなく、2次以降の協力会社の詳細を親会社が知らないなどで、部品供給ができなくなって、初めてどの企業がどんな加工をしていたのか、その被害にあった企業の回復度合いや代替企業の選定などが大急ぎで行われました。

日本国内でも東北に部品加工を依頼している海外企業も多く、これもすべて1次協力企業に任せていた為、災害や事故が起きてラインが止まるというタイミングになってから知るということがおきました。そこで最終組立企業も2次協力企業、場合によ っては3次協力企業までその存在を位置づけ、万が一の場合の代替方法を立案するようになったのでした。この時から一律に在庫削減という表現は利かなくなってきたように感じます。また、メーカーはインターネットによる世界同時発売で、拡販が始まり「モノづくり」が追いつかいない状態が出現しました。特に海外からの輸入の場合、在庫があっても輸送のリードタイムなどの問題で商機を逃すことがあり、国内外を問わずリードタイム短縮の要求がメインになってきました。

4. 海外調達の段階的物流改善

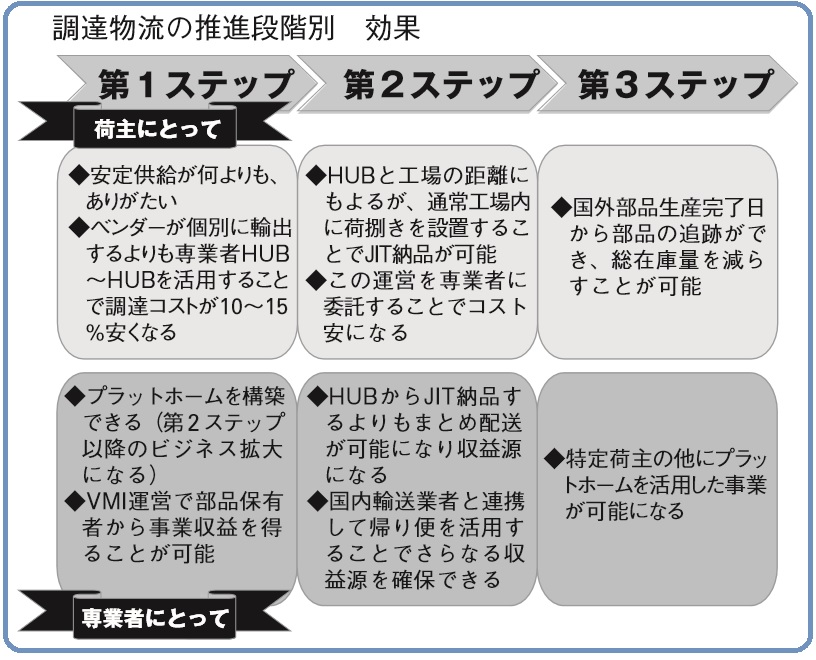

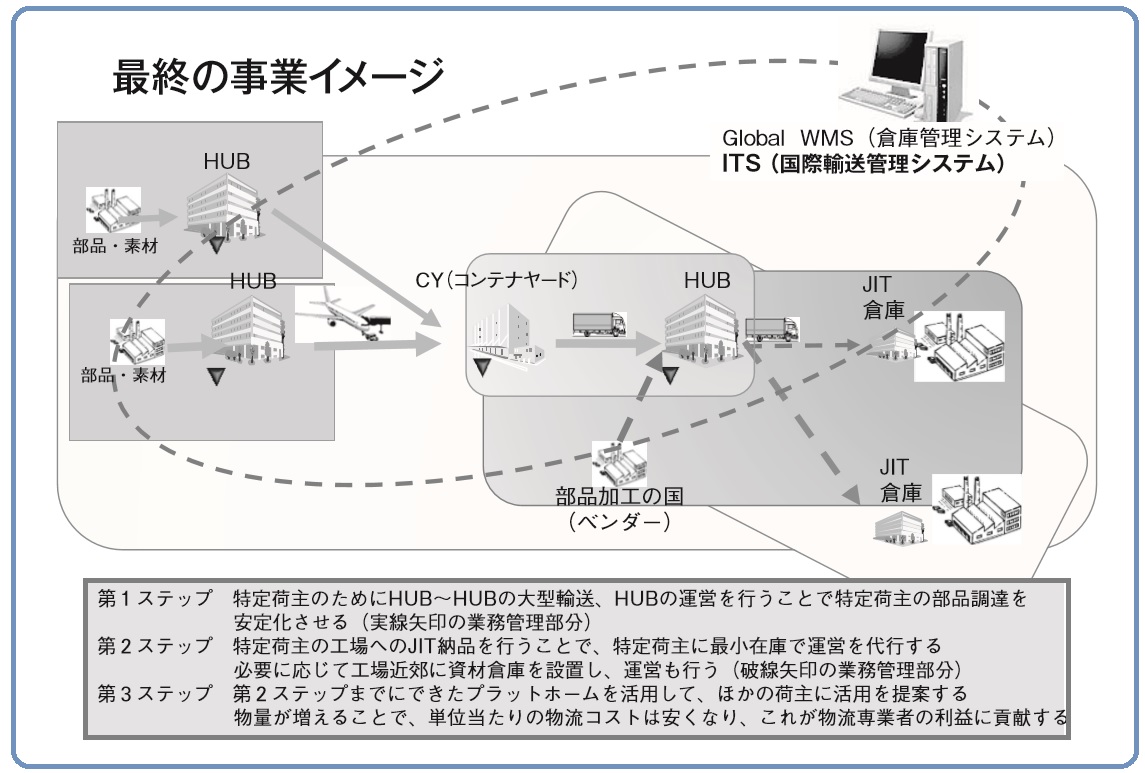

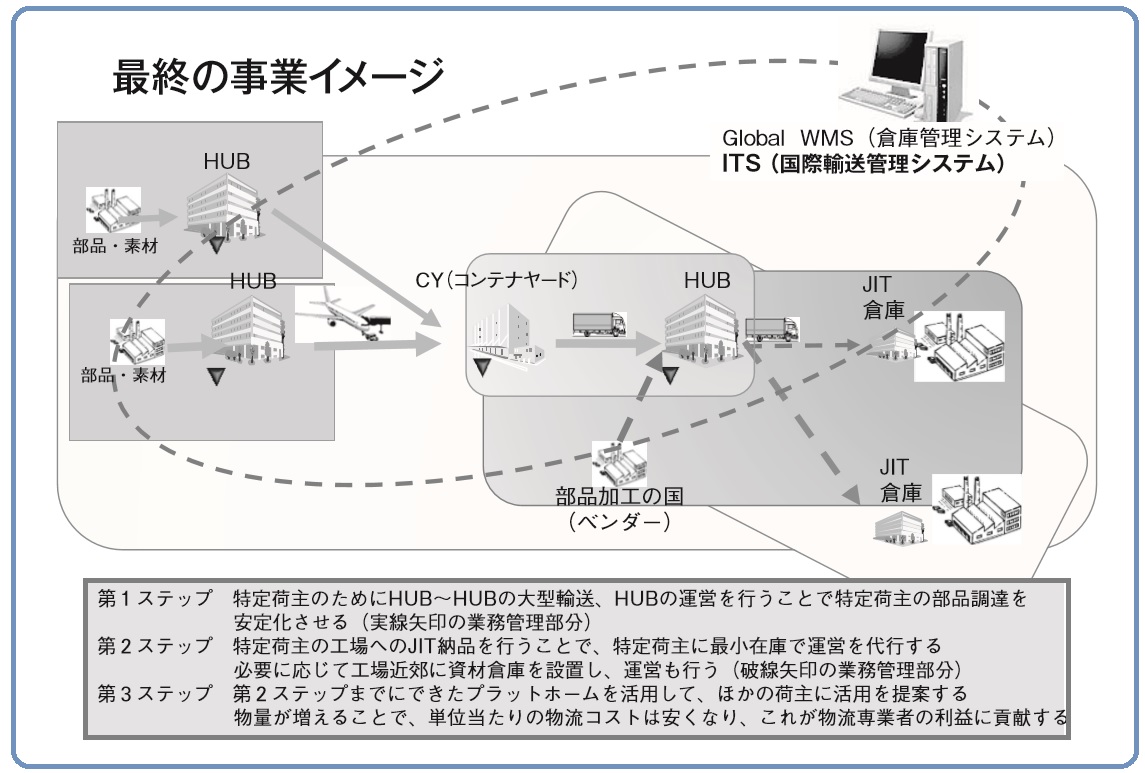

ある国に最終組立工場があると仮定します。そこに海外から部品を調達する場合、図1のように概ね次の3段階に分かれます。複数の国から素材や部品を調達して、最終組立できるのです(コンテナ輸送の日数分だけ在庫を保有すればよくなる)。これが最終的なスタイルになります。

図1. 海外調達の発展ステップ

こうなってくると、ほぼデイリーでコンテナ輸送が可能になります。デイリーのバンニング、積込み、 積み降ろし、デバンニングの流れになると、工場のラインへの投入順序に合わせてバンニングでき(最終組立ラインの国内ベンダーはJIT納品する)ラインに供給します。最終組立ラインの国では、CY(コンテナヤード) 、HUB (デバニング:コンテナから荷物を取り 出す作業)、資材センター (工場敷地内か近郊)でJIT(ジャストインタイム) 供給を保証する構造で生産をバックアップします。調達先の国でもHUBまで各サプライヤーが陸送し...

図1. 海外調達の発展ステップ

図1. 海外調達の発展ステップ

図1. 海外調達の発展ステップ

図1. 海外調達の発展ステップ 図1. 海外調達の発展ステップ

図1. 海外調達の発展ステップ