記事検索

226件中 141~160件目

-

トヨタ生産方式を構成する3つの体系とは

【目次】 20世紀初頭、米国ではT型フォードに代表される大量生産の時代が幕を開け、「流れ分業方式」が進展しました。一方、日本ではト... -

流れ生産:ジャスト・イン・タイム生産(その53)

【この連載の前回へのリンク】 【実践編 第3章目次】 第3章 平準化で生産の波を小さくする 1. 生産を平準化する2. 多品種対... -

小集団活動の事例を紹介、QCサークルとの違いから進め方まで

【目次】 品質管理活動、改善活動、ISO活動などにおいては、再発防止活動の位置づけが重要です。不良削減では、再発防止が最も重要な活動... -

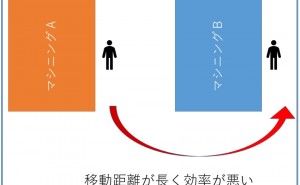

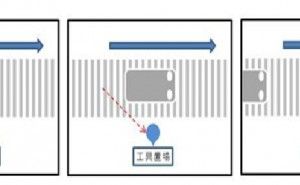

マシニングや放電加工を行う工場の機械レイアウトで考慮すべき4つのこと

【目次】 1、マシニング・放電加工を行う工場レイアウトで考慮すべきこと 今回のテーマは工場の新設や移... -

<加工工程> ファブレス小売業の品質保証(その11)

特定分野を長期間に渡って学び・経験された方は多いと思います。しかし、同じ製造業でも業界が異なると、慣習や考え方の基準は... -

小説「ザ・ゴール」で制約理論(TOC)を学ぶ

1.制約理論(TOC:Theory of Constraints)とは なんだか難しそうな理論ですね。でも要点はシンプルで、「すべてをボトルネック(制... -

シングル段取りとワンタッチ段取りとは

生産革新の最重要取組みの一つに、段取り改善、段取り時間の短縮があります。 段取り改善の手法において、「シングル段取り... -

セル生産の必須事項、作業レイアウトの徹底した工夫改善

【目次】 セル生産とは、変種変量時代を勝ち抜くための経営戦略やビジネスモデルと一体不可分な生産方式で、一人ないしは数人の作業者、ま... -

工場レイアウトの原理原則とは

工場診断時によく見られることですが、設備や組立て作業のレイアウトを、長年変えずに生産している工場があります。製造業を取り巻く環境はめ... -

国際生産成功のための基本的要点(その10)

全9回をお読み下さりありがとうございます。 まず、前回最終回のクエスチョンの解答例です。 問題は「海外で活躍できる人材をどのように育てていますか? (... -

生産の柔軟性による小ロット高効率を追求するセル生産

【目次】 セル生産とは、変種変量時代を勝ち抜くための経営戦略やビジネスモデルと一体不可分な生産方式で、一人ないしは数人の作業者、ま... -

レイアウトと物流 【連載記事紹介】

レイアウトと物流の連載記事が、無料でお読みいただけます! 【特集】連載記事紹介の一覧へ戻る ◆レイアウト レイアウト変更といえば... -

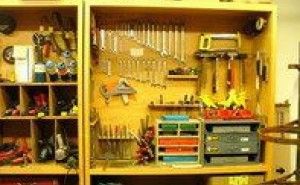

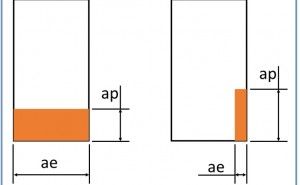

金型メーカーCAM工程の業務診断事例(その1)

◆ CAM工程の診断内容 1. 3D 加工のセオリーを押えた作業手順になっているか ここでいう3D加工とは、金型意匠面に多い自由曲面... -

7つのムダはトヨタ生産方式の原点

1.トヨタ生産方式とは トヨタは世界で最も多くの自動車を生産し、日本一売上の多い企業ですから、どんな仕組みなのか誰もが気になります。そこで「いわゆるト... -

動作解析事例「混流生産組み立てラインでの作業改善」

今回は価値のない作業の排除「ムダとり」の事例を、結果だけではなく取り組み方も含めて紹介します。現場は、自動車メーカー(国内:混流生産組み... -

動作分析における要素分けのポイントとは

現場の「カイゼン」、特にムダ取りにお付き合いする中でとても多くご質問を頂くキーワードがあります。それは、ムダを見つける方法はなんですか? いったい何... -

国際生産成功のための基本的要点(その2)

前回のその1に続いて解説します。日本の技術移転の先駆者は、そのミッションを心得え、方針を立て、戦略を練って、パッションを持ってコトに当り、日本の誇れる仕... -

基本的な考え方 ジャスト・イン・タイム生産(その16)

【目次】 第2章 基本的な考え方を押さえておく (1) 「改革」である 「改善」と「改革」の違いとは 「自己啓発」ではなく「... -

手法よりも考え方 現場改善:発想の転換 (その2)

工場の経営者から現場の従業員の方を対象として「現場改善:発想の転換」をテーマに解説します。固定観念を打ち崩しながら現場改善に留(とど... -

東南アジアのOEM先、生産改善のアプローチとは

今回は、東南アジアのOEM先の生産改善の進め方について、OEM先へのアプローチ、何をまず、提案すればよいかなどを解説します。 ...