工場改革の切り札ともいえる「トヨタ生産方式」の導入上の問題点について考えて見ます。

1.現場に偏った指導に疑問符

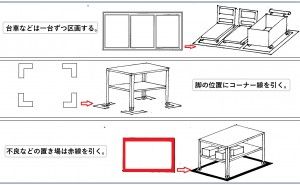

「トヨタ生産方式」の導入に当たって、外部の指導機関・専門家と言われる人から指導を受ける場合も多く、その場合、製造現場は、格好の改善の対象となり、「段取り時間の短縮」「セル生産システム導入」「省人化」「在庫削減」「5S」などの改善を実施している企業も多いと思います。

では、それだけで本当に効果が得られているでしょうか?現場の改善は確かに進み、製造工程の効率化の効果は現れますが、工場全体としてみた場合、いづれ限界に達し、中途半端な結果で終わってしまいます。

2.目指す生産管理の全体像は

納期に大きな影響を及ぼす、調達リードタイム、外注リードタイムの短縮や、品質不良の対策が置き去りになっている場合が多く、多くの中小企業で、生産管理の課題解決に苦労している現実に出会います。生産管理システム(仕組み)の構築は、ものづくり企業の浮沈を決定する最も重要な仕事です。

カンバン方式は言わずと知れたトヨタ生産方式を実現する為のもっとも重要な役割を果たしており、後工程からの引き取りにあわせて、前工程が生産を開始する生産方式です。現在はこのプル型生産がモノ造りの理想のように言われていますが、多品種少量、受注生産型ではプル型は果たして効果は出るでしょうか。実は、プル型生産が成立する為には、色々な前提条件があるのです。代表的なものを上げると 次の3点です。

(1)生産の平準化(量の平準化、種類の平準化)がある程度出来ていること

(2)定量在庫を決めて管理することが出来ること

(3)ある程度の期間、安定的に商品を製造出来ること

しかし、現実的には生産の平準化が出来る企業はあまり多くなく、月次や週次の生産変動に悩まされている企業がほとんどなのです。なぜ自動車産業などでこのプル型生産が成り立っているのかについては、別の機会に譲ることにして、上記のような前提条件からプル型生産が成り立たない企業が取り組んでも、うまく行くはずがありません。

よく下請け企業で、在庫を抱え、カンバンで引き取り要求が来たら、その在庫の中から出荷し、親企業では、ジャストインタイムで組立を行っているというような笑えない話を耳にします。大手企業なら、このような無理も利くのでしょうが、中小企業では、外注指導まではなかなか手が回らず、サプライチェーン全体として、ジャストインタイム生産体制を敷いているトヨタや、大手企業とは同じ議論はできません。

トヨタ生産方式の導入というと、「セル生産方式」「自動化」「段取り時間短縮」など、現場改善に、過度に偏っており、難しい材料調達や、加工外注の改善などが置き去りているように思いますが、そう感じているのは私だけでしょうか

3.必要なのは自社の特性に合わせた管理システム

受注から出荷・納入までのトータルリードタイム、工場全体の生産性を決定するのは、生産管理システム(仕組み)と、外注管理の良し悪しなのです。まず、自社の製品の特性に合った生産管理方式を固めることが先決です。B to B受注生産企業のほとんどは、多品種少量ロット受注生産が主体の企業であり、それ以外に多品種少量個別受注生産/多品種ロット見込み生産の要素も多少ミックスされた部分も持っていると考えられます。多品種少量生産企業を生産形態によって分類すると、以下の4種類となります。

● 多品種少量個別受注生産企業(毎回異なる仕様の加工部品等の生産)

● 多品種少量ロット受注生産企業(同一仕様、繰返し性のある製品の生産)

● 多品種ロット見込み生産企業(多品種の混在、繰り返しロット生産)

● 一品個別受注生産企業(大型設備、工作機械などの生産)

リードタイムは、一般に需要量が多いほど、顧客は待たずに入手できることを期待します。家電製品や医療などはこの分類に入り、これらの製品は見込み生産を行って、在庫の中から販売する方法を取っています。またパソコンのように、途中まで生産を進め、ユニット品を在庫しておき、需要に応じて組み立てて出荷する方式をとる場合もあります。これとは逆に、ビル建築や船舶、プラントなどは受注してから設計し製造を行います。以上をまとめると以下の種類に分類されます。

● 見込み生産(Make to Stock)

● 半見込み生産(Assemble to Order)

● 部品中心型生産(Parts Oriented Production)

● 受注生産(Make to Order)

● プロジェクト型生産(Engineerring to Order)

需要に応じて、どこまで見込み生産を行い、どこから受注生産を行うのかというカップリング・ポイントまたは在庫ポイントを明確にする必要があります。つま...

「トヨタ生産方式」の導入に当たって、外部の指導機関・専門家と言われる人から指導を受ける場合も多く、その場合、製造現場は、格好の改善の対象となり、「段取り時間の短縮」「セル生産システム導入」「省人化」「在庫削減」「5S」などの改善を実施している企業も多いと思います。

「トヨタ生産方式」の導入に当たって、外部の指導機関・専門家と言われる人から指導を受ける場合も多く、その場合、製造現場は、格好の改善の対象となり、「段取り時間の短縮」「セル生産システム導入」「省人化」「在庫削減」「5S」などの改善を実施している企業も多いと思います。