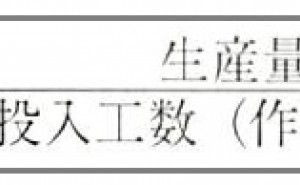

【実践編 目次】

第1章 改革の土台をつくる

(1)意識改革で改革の前提をつくる

すべての改革は意識改革から始まる/3つの改革←今回の記事

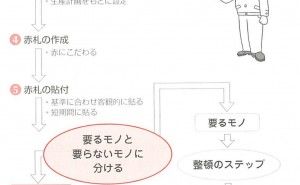

(2)「整理」で要るモノ・要らないモノを明確にする

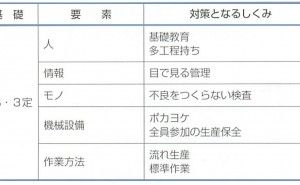

「5S・3定」で基礎をつくる/「整理」とは捨てるモノを明確にすること

不要なモノが引き起こすムダと問題/「赤札作戦」で不要なモノをオモテ化する

(3)「整頓」でモノの置き場・置き方を標準化する

使いやすく、わかりやすく/整頓①田の字レイアウト

整頓②ストライクゾーン/整頓③先入れ先出し

整頓④置き場線で区画する/整頓⑤わかりやすく表示する「看板作戦」

戻しやすさの追求

(4)「清掃」を日常的な点検・保全につなげる

清掃点検・保全を一連の作業とする

(5)「清潔」は事後処理から予防へと踏み込む取り組み

「予防3S」のしくみをつくる/予防整理:要らないモノを発生させない

予防整頓:戻さなければ乱れない/予防清掃:ゴミを発生させないしくみ

(6)「躾け」で職場に緊張感をつくる

第1章 改革の土台をつくる

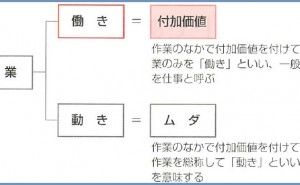

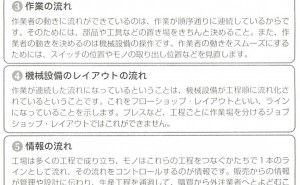

改革を行なう際には、しっかりとした土台づくりが大事です。そのために必要なのが「意識改革」と「5S・3定」。整理・整頓・清掃・清潔・躾(しつけ)を中心とする現場改革の基本です。

(1)意識改革で改革の前提をつくる

人の意識を変えないと、改革は始まらない。企業改革には意識改革・体質改難・行動改革が必要。

◆ すべての改革は意識改革から始まる

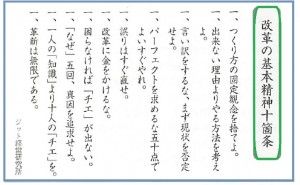

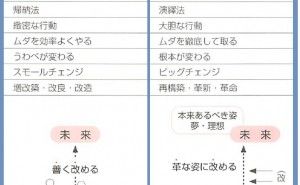

拡大志向から、市場の変化に柔軟に対応できる体制へ。これは、企業経営にとって、180度の転換を意味します。この考えのもと、ジャスト・イン・タイム(JIT)改革を進めていきますが、その前提となるのが「意識改革」です。すべての改革は、人の意識改革から始まります。改革活動は人の行動から生まれ、その行動を司るのは人の意識です。意識の変化が起こらなければ、行動の変化は起こらないのです。意識改革のためには、固定観念を捨てなければなりません。

例えば「効率」についての考え方はそのひとつです。これまでは、一度に大量生産することが効率的だと考えてきました。だから、受注はできるだけまとめるようにし、生産計画もそれに合わせて行ってきました。ロットが大きいほうが経済的だとする「経済ロット」などという言葉は、その代表的な例といえます。また、たびたび段取り替えをするのは面倒なので、できるだけ段取り替えをしなくても済むように、見込み生産をすることも多かったのです。そのほうが効率的だと思っていたからです。

しかし、それでは余計な在庫を抱えてしまうことになり、在庫が多過ぎると、身動きがとれなくなってしまいます。つまり、これは、生産側の都合による勝手な解釈に過ぎなかったのです。これからは、顧客の要求数量に合わせて少しずつ、売れるタイミングを見極めながら何度でも生産することが重要です。営業はこまめに注文をもらい、小さな注文の積み上げによって受注量を碓保します。

つまり、これからは「数量」ではなく「回数」がポイントなのです。きめ細かく受注に対応しつつ、生産回数をこなすためには、開発・販売・生産・物流などすべての機能を統制し、協調させなければなりません。激変する市場に対応するには、小回り性、機動性、柔軟性を発揮することがカギとなります。これまでとはまったく違う考え方に、頭を切り替えなければなりません。

◆ 3つの改革

経営システムを再構築するには、意識改革・体質改革・行動改革の3つの改革が必要といわれます。

「体質革命」とは、企業の体質を変えることです。

スケールメリット時代の「大」、「規模」、「量」をよしとする認識が染みついた体制・組織・制度を改め、フットワークの軽い企業体質に変えていかなければなりません。例えば、こんなことはないでしょうか? わずかな受注額でも自分で決裁できない営業マン。たくさんの承認印を必要とする決裁書類...