【目次】

第2章 基本的な考え方を押さえておく

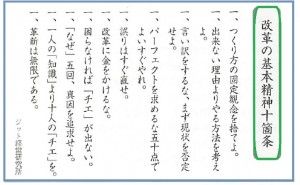

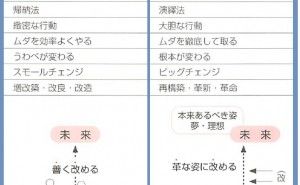

(1) 「改革」である

「改善」と「改革」の違いとは

「自己啓発」ではなく「自己革新」を行なう

「改革」と「改善」を使い分ける

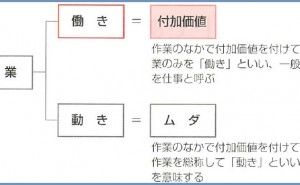

(2) 「ムダ取り」である

生産性の向上は改革の結果

「ムダ」とは何か

(3) 「流れ」である

製造業には7つの流れがある ← 今回の記事

流れ化の5つのポイント ← 今回の記事

流れ生産の基本は「1個流し」

1個にこだわる。

(4) 「少人化」で生産性を上げる

見せかけの「効率的」にごまかされるな

効率化とはできるだけ少ない人員で対応すること

(5) 大切なのはタクトタイムを守ること

個々の効率・全体の効率

「タクトタイムを守る」とは

企業全体の同期を図る

(6) もうひとつの「5S」でスモールメリットに対応する

スケールメリットからスモールメリットヘ

(7) 7つの経営課題をゼロベースで考える

「ゼロベース発想法」で課題を根本から解決する

第2章 基本的な考え方を押さえておく

ジャスト・イン・タイム(JIT)生産を実現するためには、その考え方を理解しておく必要があります。JIT改革で重要なキーワードを取り上げて説明します。

(3) 「流れ」である

製造業の7つの流れをきれいにすることで、物の流れがスムーズになります。

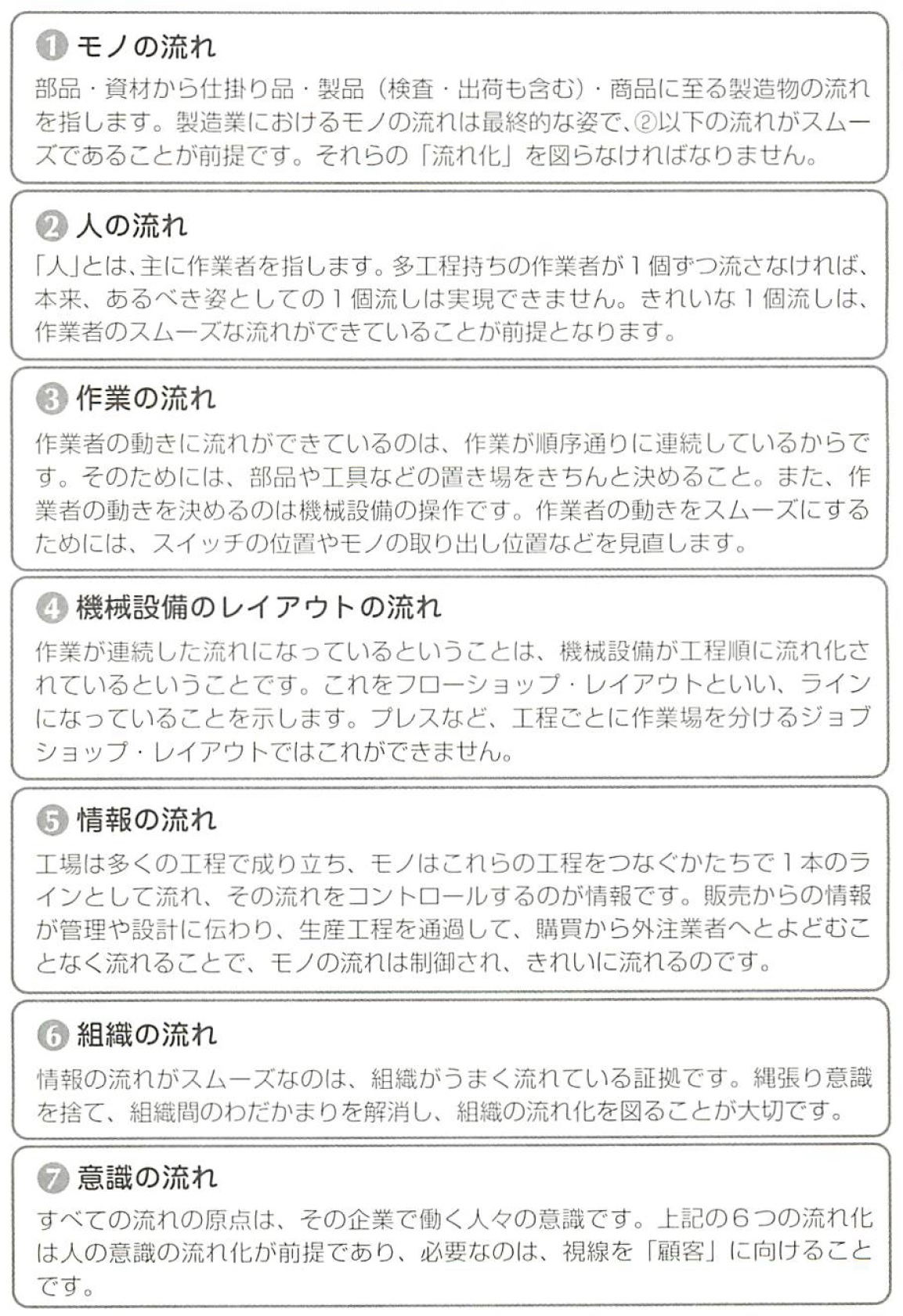

◆ 製造業には7つの流れがある

JITでは「流れ」を重視しています。製造業には、次の7つの流れがあるといわれています。それぞれについて、流れがないところには流れをつくることから始め、流れが乱れたり、よどんでいるところでは、流れを整え、きれいな流れにするための改革を行ないます。絶えず変動し続ける社会環境や顧客ニーズに対応していくためには、これらがサラサラときれいに流れていることが大事なのです。

- ① 物の流れ

- ② 人の流れ

- ③ 作業の流れ

- ④ 機械設備のレイアウトの流れ

- ⑤ 情報の流れ

- ⑥ 組織の流れ

- ⑦ 意識の流れ

とくに重要なのが①の「物の流れ」で、これがきれいに流れるためには、②以下の6つの流れがすべてきれいに流れていなければなりません。そのためには下図のような改革が必要です。

図. 製造現場の7つの流れ

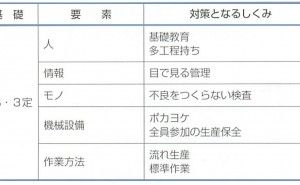

◆ 流れ化の5つのポイント

JIT改革では、7つの流れについて流れ化を図る時、次のキーワードを大事にしています。

① 機械設備レイアウト ⇒ ライン化

「不連続」から「連続」へ

機械設備は、「ジョブショップ・レイアウト[1]」から「フローショップ・レイアウト[2]」への転換を図る。

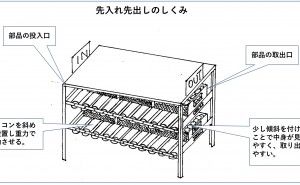

② 流す単位 ⇒ 1個流し

「大」から「小」へ

生産の単位(ロット)はできるだけ小さくし、さらに、1個流しへの転換を進める。

③ モノの移動のしかた ⇒ 引くしくみ(Pullシステム)

「押す(Push)」から「引く(Pull)」流れへ

生産方式を、「押し込み生産」から「引っ張り生産」に転換させる。

④ 生産計画立案 ⇒ 平準化

「大波」から「さざ波」へ

生産計画を月単位から週単位、さらに、1日単位に組み替え、生産量の平準化を図る。

⑤ 作業方法 ⇒ 多工程持ち

「単一」から「複数」へ

作業者を多工程持ちへ、さらに多能工へと能力アップを図ることで少人化を実現する。柔軟な生産体制にするとともに、作業者のモチベーションを向上させる。

次回は、(3) 「流れ」である。流れ生産の基本は「1個流し」から解説を続けます。

【用語解説】

[1]ジョブショップ・レイアウト:設備機械の編成形式の1つ。同一の機能や性能を持つ機械をグルーピングしてレイアウトした職場またはショップをいう。機能別配置法とも呼ばれる。機能や単一作業の管理...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)