【実践編 目次】

第1章 改革の土台をつくる

(1)意識改革で改革の前提をつくる

すべての改革は意識改革から始まる/3つの改革

(2)「整理」で要るモノ・要らないモノを明確にする←今回の記事

「5S・3定」で基礎をつくる/「整理」とは捨てるモノを明確にすること

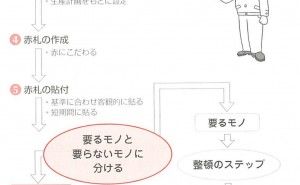

不要なモノが引き起こすムダと問題/「赤札作戦」で不要なモノをオモテ化する

(3)「整頓」でモノの置き場・置き方を標準化する

使いやすく、わかりやすく/整頓①田の字レイアウト

整頓②ストライクゾーン/整頓③先入れ先出し

整頓④置き場線で区画する/整頓⑤わかりやすく表示する「看板作戦」

戻しやすさの追求

(4)「清掃」を日常的な点検・保全につなげる

清掃点検・保全を一連の作業とする

(5)「清潔」は事後処理から予防へと踏み込む取り組み

「予防3S」のしくみをつくる/予防整理:要らないモノを発生させない

予防整頓:戻さなければ乱れない/予防清掃:ゴミを発生させないしくみ

(6)「躾け」で職場に緊張感をつくる

第1章 改革の土台をつくる

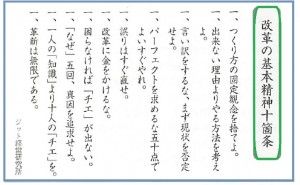

改革を行なう際には、しっかりとした土台づくりが大事です。そのために必要なのが「意識改革」と「5S・3定」。整理・整頓・清掃・清潔・躾(しつけ)を中心とする現場改革の基本です。

(2)「整理」で要るモノ・要らないモノを明確にする

改革のスタートを印象づけるにも効果的。「赤札作戦」決行で、不要なモノを処分する!

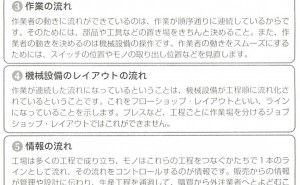

◆ 「5S・3定」で蟇礎をつくる

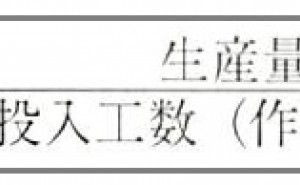

「5S」とは、企業改革の基礎とされてきた手法で、整理・整頓・清掃・清潔・躾という「S」で始まる5つの項目です。また、「3定」は、どこに(定位)・何を(定品)・いくつ(定量)置くのかを定めることで、両者を合わせて「5S・3定」と呼ばれています。ジャスト・イン・タイム(JIT)改革を始める前の土台づくりとして、 「5S・ 3定」を行ないます。

◆ 「整理」とは捨てるモノを明確にすること

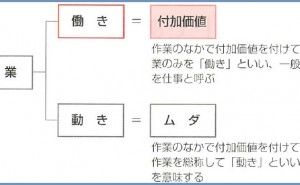

5Sにおける「整理」とは、モノを片付けることでも、引き出しや棚などにしまうことでもありません。「要るモノ」と「要らないモノ」を明確に分けて、要らないモノを捨てることです。

職場や現場には、要るモノと要らないモノが混在しており、 しかも、どれが要るモノなのかは、担当者にしか分からないのが現実です。そのような職場や現場に限って、欠品が発生したり、発注ミスを起こしたりするものです。そうかと思えば、在庫があふれかえり、下に置かれたモノを取り出すために、 1日中、積み替えや載せ替え作業を繰り返している光景もよく見掛けます。不要なモノは、工場の年数と、人の数に比例して増えていきます。不要在庫というムダがあるために、不要な積み替え、載せ替えが必要になって作業にムラを生じさせ、作業者にムリを強いるのです。

このような職場や現場には、作業性などあったものではありません。不要なモノは、知らず知らずのうちに垢(あか)のようにこびりつき、さまざまな問題を引き起こすのです。

◆ 不要なモノが引き起こすムダと問題

不要なモノがあることで、次のようなムダや問題を引き起こします。

- 不要な在庫や機械により、工場がますます手狭になる。

- 余分な物が置いてあるために、作業者の動きが大きくなり、動作のムダが生じる。

- 不要な物がじゃまをして、必要な部品や工具がなかなか取り出せず、探すムダが...